Советы по монтажу

В частных домах из стеклопластика чаще всего монтируют системы канализации. Обычно их применяют, если имеются сложные геологические условия на участке – возможность просадки грунта, оползней, большая глубина залегания под тяжелым каменистым грунтом.

Для укладки стеклопластиковых коммуникаций обязательна подсыпка песчаной подушки толщиной не меньше 100 мм

Перед укладкой необходимо тщательно очистить раструб и вставляемый конец трубы от пыли, грязи, жировых загрязнений, масел; особое внимание уделить пазам. Очистить уплотнения EPDM

Вставить уплотнения в пазы (уплотнений обычно не меньше двух). Нанести на уплотнение тонкий слой силиконовой смазки. Плавно, но с усилием соединить трубы.

Технологии производства

Современная промышленность успешно реализует 4 принципиально разные технологии, позволяющие производить стеклопластиковые трубные изделия в различных ценовых сегментах:

Рекомендуем ознакомиться: Можно ли заливать полипропиленовые трубы в стяжку?

Намотка (навивка)

Простая в исполнении и очень производительная технология. Бывает простой и непрерывной. Подразумевает использование различных полимерных составляющих: термопластичных (полипропилен, полиамид, полиэтилен и т.п.), либо термореактивных (полиэфиры, эпоксидные смолы, фенол-формальдегиды и т.п.).

Допускается укладка стекловолокна различными способами. На крупных производственных предприятиях реализуется 4 варианта:

- Спирально-кольцевой. Укладочный механизм поступательно перемещается вдоль вращающейся заготовки, наматывая на нее слой волокон. В зависимости от числа прогонов достигается необходимая толщина стенки. Используется при изготовлении стеклопластиковых изделий высокого давления, применяемых на ответственных участках работы: в линиях электропередач, ракетостроении и т.д. Процесс производства сложный и дорогостоящий, для габаритных изделий не применяется.

- Продольно-поперечный. Станок укладывает продольные и поперечные волокна материала независимо друг от друга.

- Спирально-ленточный. Упрощенный вариант, дающий возможность производить недорогие и практичные изделия ценой некоторого снижения прочности. Изделия пользуются спросом при монтаже сетей низкого и среднего давления.

- Продольно-поперечный косослойный. Инновационная технология, разработанная специально для военно-промышленного комплекса.

Литье (центробежное формование)

Технология подразумевает изготовление трубы в обратном порядке – от наружной стенки к внутренней. Такой способ дает возможность увеличивать толщину стенок почти без ограничений. Трубы имеют высокую кольцевую жесткость и легко выдерживают большие осевые нагрузки.

Протяжка (пултрузия)

Нити стекловолокнистого вещества, пропитанные смесью смол, проходят через формообразующую установку, где за счет тянущего воздействия им придается необходимая конфигурация. Наилучшим образом подходит для производства изделий, используемых в строительстве систем водоснабжения, отопления, канализации.

Выдавливание (экструзия)

Самая дешевая технология. Вязкая пастообразная заготовка непрерывно продавливается сквозь формующую установку. Перемешивание стекловолокна и смолы происходит хаотично, поэтому изделия не имеют сплошного армирования. Это негативно сказывается на эксплуатационных характеристиках.

Какие недостатки и преимущества есть у стеклопластиковых труб?

У изделий из стеклопластика, произведенных не по методу непрерывной намотки, есть один минус – низкая устойчивость к значительным нагрузкам, приходящимся поперек волокон. Это приводит к образованию трещин и непригодности трубы для дальнейшей эксплуатации. Однако и в этом случае число преимуществ превышает недостатки:

Долговечность – далеко не каждый материал может похвастать периодом службы, превышающим полвека;

Простота транспортировки – трубы имеют малый вес, что облегчает затраты на перевозку;

С монтажом удастся справиться и непрофессионалу, в промышленных масштабах возможна прокладка трубопроводов различными способами;

Устойчивость к физическому и химическому воздействию – на поверхности трубы не образуется коррозийный слой, на стенках не будет налета даже при транспортировке агрессивных веществ.

Отличаются стеклопластиковые трубы и хорошими экологическими свойствами, низкой теплопроводностью, могут использоваться для перекачки горячих жидкостей. Именно по этим причинам их применение ведется во многих отраслях и со временем композитные трубы вытеснят железобетонные изделия. Они являются отличным выбором для домохозяйств, предприятий нефтяной, газовой, энергетической отрасли. Там, где иные материалы приходят в негодность за пару лет, стеклопластик выдерживает десятилетия.

Основные преимущества композитных труб:

- Высокая коррозионная и электрохимическая стойкость (срок службы 50 лет и более);

- В 3-4 раза легче стали, при более высокой прочности;

- Высокая теплостойкость, позволяющая транспортировать жидкость с температурой до 1350 С;

- Низкая (на порядок ниже, чем у стали) теплопроводность (снижение теплопотерь на 30-50%, экономия топлива до 20%)

- Устойчивость к перегрузкам, вакууму и др. аварийным ситуациям

- Отсутствие зарастаний отложениями, вследствие идеально гладкой внутренней поверхности;

- Низкое гидравлическое сопротивление (на 25-30% ниже, чем у стали);

- Внутренний, специально подобранный, футеровочный слой труб обеспечивает стойкость практически к любой агрессивной среде, абразиву, а также благодаря высокой эластичности, обеспечивает высокую степень герметичности при ударах, изгибах и т.п.;

- Высокая степень герметичности и надёжности стыков (разработаны более 10 видов узлов стыков под конкретные условия эксплуатации);

- Высокая скорость и простота монтажа,

- Рабочее давление от вакуума до 250 Атм., диаметры от 20 до 4000мм.

Экономический эффект от применения композитных труб «под ключ» (с учетом логистики, монтажа и срока эксплуатации) достигает 3-5 раз по сравнению со стальными трубами и трубами из термопластов.

Как видите, стеклопластиковые трубы HELYX имеют довольно широкую область применения и обладают рядом существенных преимуществ. На нашем сайте Вы можете заполнить опросный лист и заказать трубы и соединительные детали под конкретные условия эксплуатации.

Подразделения HELYXPIPES готовы качественно и в срок изготовить трубы и фасонные изделия из композиционных материалов по Вашим чертежам и ТЗ

Монтаж стеклопластиковых труб

Существует 3 способа соединения:

- ламинированный (этот вариант задействуют в случае осевых нагрузок);

- муфтовый (позволяет создавать угловое смещение, в зависимости от диаметра трубопровода);

- фланцевый (изделия производятся для всех классов давления).

Производители предлагают широкий ассортимент труб из стеклопластика, покупателю остается сделать правильный выбор, исходя из персональных характеристик. Также рынок рекомендует стеклопластиковую трубу с муфтой для микротоннелирования. Специальные стальные муфты скрепят трубопровод, как в случае с укладкой магистрали.

Где могут использоваться трубы из стеклопластика?

Сразу оговоримся, что они могут применяться в самых разных промышленных и хозяйственных отраслях. Но если говорить более конкретно, то такие трубы отлично зарекомендовали себя в приведенных ниже сферах.

- Энергетика. Здесь такие трубы активно применяются при прокладке магистралей, функционирующих при высоком показателе давления.

- Нефтяная промышленность. В данном случае трубы из стеклопластика используются как для транспортирования ценных ископаемых (речь идет о магистральных линиях), так и для обеспечения всех остальных производственных процессов, в том числе для добычи газа/нефти.

- В системе ЖКХ. А здесь описываемые в статье изделия применяются для прокладки водопроводов (ГВС и ХВС), а также для монтажа отопительных систем.

- Медицинская, химическая промышленности. Благодаря химической нейтральности, а также устойчивости к разного рода агрессивным воздействиям, стеклопластиковые трубы просто незаменимы для транспортировки щелочей, кислот и иных смесей/жидкостей.

Стеклопластик: характеристики полимерного композита

Стеклопластик – пластический материал, в составе которого есть стекловолокнистые компоненты и связующий наполнитель (термопластичные и термореактивные полимеры). Наряду с относительно невысокой плотностью стеклопластиковые изделия отличаются хорошими прочностными качествами.

Последние 30-40 лет стеклопластик массово применяется для изготовления трубопроводов разного назначения.

Полимерный композит является достойной альтернативой стекла, керамики, металла и бетона при производстве конструкций, рассчитанных на эксплуатацию в экстремальных условиях (нефтехимия, авиация, добыча газа, судостроение и т.п.)

Магистрали сочетают в себе качества стекла и полимеров:

- Малый вес. Средний вес стеклопласта составляет 1,1 г/куб.см. Для сравнения, этот же параметр по стали и меди гораздо выше – 7,8 и 8,9 соответственно. Благодаря легкости, облегчаются монтажные работы и транспортировка материала.

- Коррозийная стойкость. Составляющие композита имеют низкую реакционную способность, поэтому не подвергаются электрохимической коррозии и бактериальному разложению. Это качество – решающий аргумент в пользу стеклопласта для подземных инженерных сетей.

- Высокие механические свойства. Абсолютный предел прочности композита уступает показателю стали, но параметр удельной прочности значительно превосходит термопластичные полимеры (ПВХ, ПНД).

- Атмосферостойкость. Диапазон граничных температур (-60°С..+80°С), обработка труб защитным слоем из гелькоута обеспечивает невосприимчивость к лучам УФ-диапазона. Кроме того, материал стоек к ветру (предел – 300 км/ч). Некоторые производители заявляют о сейсмостойкости трубной арматуры.

- Огнеупорность. Негорючее стекло – главный компонент стеклопласта, поэтому материал трудновоспламеняем. При горении не выделяется отравляющий газ диоксин.

Стеклопластик имеет низкую теплопроводность, что объясняет его теплоизоляционные качества.

Недостатки композитных труб: подверженность абразивному износу, образование канцерогенной пыли вследствие механической обработки и высокая стоимость в сравнении с пластиком

По мере истирания внутренних стенок оголяются и обламываются волокна – частицы могут попадать в транспортируемую среду.

Производство

Как выглядит производство стеклопластиковых труб?

К настоящему времени можно выделить четыре основных технологии их изготовления.

| Название | Описание |

| Экструзия | Смола смешивается с отвердителем и рубленым стекловолокном, после чего продавливается экструдером через кольцевое отверстие. Производство дешево, технологично, однако отсутствие регулярного армирующего каркаса сказывается на итоговой прочности изделий. |

| Пултрузия | Труба формируется между внутренней и наружной оправками. Обе поверхности получаются идеальными; однако ряд технологических ограничений не позволяет производить таким образом трубы больших диаметров и с высоким рабочим давлением. |

| Центробежное формование | Армирование представляет собой готовый рукав из стеклоткани, который прижимается к поверхности вращающейся формы центробежными силами. Они же способствуют равномерному распределению смолы по будущим стенкам. Основное достоинство технологии — возможность получить гладкую наружную поверхность; основной недостаток — энергоемкость и, соответственно, дороговизна. |

| Намотка | Пропитанное связующим стекловолокно (нить, лента или ткань) наматывается на цилиндрическую оправку. Оборудование для производства стеклопластиковых труб методом намотки наиболее распространено благодаря относительной простоте и высокой производительности. |

Схема производства методом пултрузии.

У последнего метода производства есть несколько, так сказать, подвидов. Давайте познакомимся с ними.

Спирально-кольцевая намотка

Укладчик — кольцо с несколькими механизмами подачи пропитанной нити — совершает возвратно-поступательные движения вдоль вращающейся оправки. При каждом проходе укладывается слой волокон с постоянным шагом; кольцевая схема укладки, как мы помним, позволяет добиться максимальной прочности трубы на разрыв.

Методом спирально-кольцевой намотки изготавливаются насосно-компрессорные трубы, рассчитанные на высокие рабочие давления, несущие конструктивные элементы (в том числе композитные опоры ЛЭП) и даже… корпуса ракетных двигателей.

Изготовление НКТ спирально-кольцевой намоткой.

Спирально-ленточная намотка

Разница с предыдущим методом — лишь в том, что за один проход укладчик формирует узкую ленту в десяток-другой волокон. Соответственно, для формирования сплошного армирования требуется куда больше проходов; само армирования получается несколько менее плотным. Главное достоинство метода — куда более простое и, соответственно, дешевое оборудование.

Продольно-поперечная намотка

Принципиальное отличие от предыдущих схем — в том, что намотка делается непрерывной: укладчик одновременно укладывает продольные и поперечные нити. Казалось бы, это должно упростить и удешевить технологию; однако здесь есть сугубо механическая проблема.

Обзор продукции основных производителей

Среди разнообразия представленной продукции есть известные бренды с многолетней положительной репутацией. Сюда входит продукция компаний: Hobas (Швейцария), Стеклокомпозит (Россия), Amiantit (компания из Саудовской Аравии с производственными площадями в Германии, Испании, Польше), Ameron International (США).

Молодые и перспективные производители стеклопластиковых труб: Полиэк (Россия), Arpipe (Россия) и завод стеклопластиковых труб (Россия).

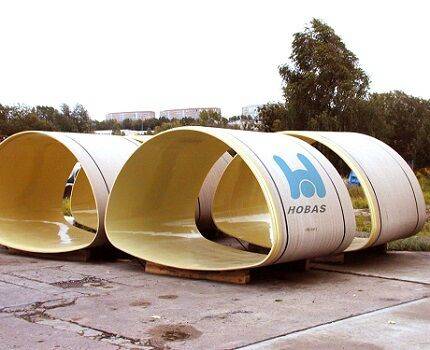

Производитель нет. 1 – торговая марка HOBAS

Заводы бренда расположены в США и во многих странах Европы. Продукция группы Hobas завоевала мировое признание благодаря своему превосходному качеству. Трубы GRT на полиэфирном связующем производятся методом центробежного литья из стекловолокна и ненасыщенных полиэфирных смол. Трубопроводные системы Hobas широко используются в системах канализации, дренажа и водоснабжения, промышленных трубопроводах и гидроэлектростанциях. Допускается штабелирование на земле, размещение микротоннелированием и прохождение

Трубопроводные системы Hobas широко используются в системах канализации, дренажа и водоснабжения, промышленных трубопроводах и гидроэлектростанциях. Допускается штабелирование на земле, размещение микротоннелированием и прохождение

Особенности композитных труб Hobas:

- диаметр – 150-2900 мм;

- класс твердости SN – 630-10 000;

- уровень давления PN – 1-25 (PN1 – безнапорный трубопровод);

- наличие антикоррозионного покрытия внутренней облицовки;

- устойчивость к кислой среде в широком диапазоне pH.

начато производство фитингов: отводов, переходников, фланцевых труб и тройников.

Производитель нет. 2 – Компания Стеклокомпозит

Компания «Стеклокомпозит» установила линию по производству стекловолоконных трубок Flowtech, технология производства – непрерывная намотка.

Это аппараты с двойной подачей смолистых веществ. На внутренний слой наносятся высокотехнологичные смолы, а на структурный слой – более дешевый состав. Технология позволяет рационализировать расход материала и снизить производственные затраты. Ассортимент труб Flowtech – 300-3000 мм, класс PN – 1-32. Стандартная стрельба – 6, 12 м. По запросу возможно изготовление в пределах 0,3-21 м

Ассортимент труб Flowtech – 300-3000 мм, класс PN – 1-32. Стандартная стрельба – 6, 12 м. По запросу возможно изготовление в пределах 0,3-21 м

Производитель нет. 3 – Торговая марка Amiantit

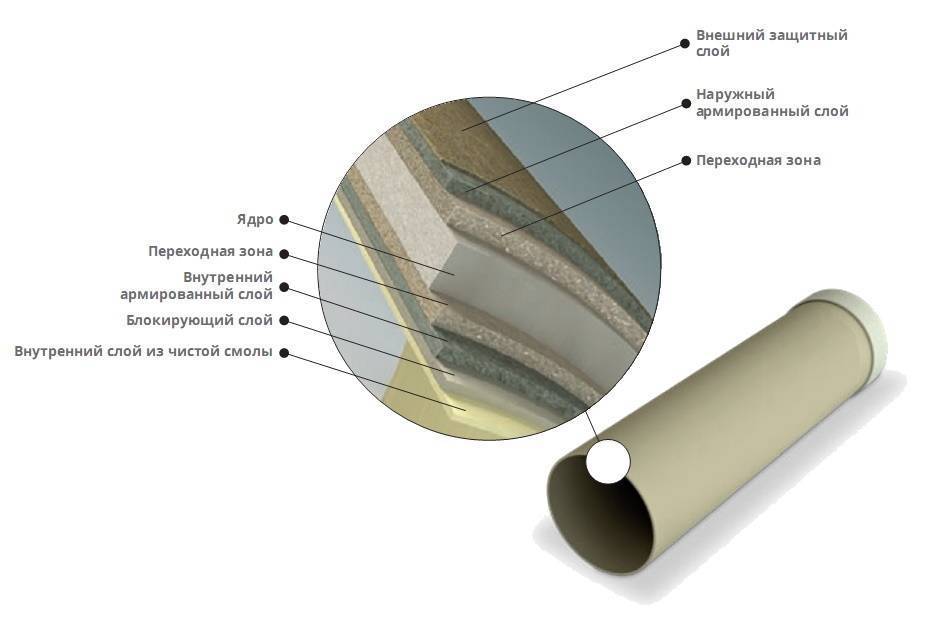

Основные компоненты труб Amiantit Flowtite: стекловолокно, полиэфирная смола, песок. Применяемая технология – непрерывная намотка, что гарантирует создание многослойного трубопровода.

Конструкция из стекловолокна состоит из шести слоев:

- внешняя намотка флизелиновой ленты;

- силовой слой – колотый стеклопластик + смола;

- средний слой – стекловолокно + песок + полиэфирная смола;

- переслойка власти;

- покрытие стеклянных и полимерных нитей;

- защитный чехол из нетканого стекловолокна.

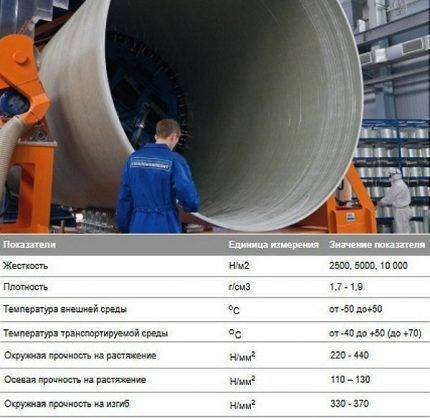

Проведенные исследования показали высокую стойкость к истиранию: за 100 тысяч циклов обработки гравия потеря защитного покрытия составила 0,34 мм. Класс прочности продукции Flowtite – 2500 – 10000, труба SN-30000 может быть изготовлена по запросу. Рабочее давление – 1-32 атмосферы, максимальный расход – 3 м / с (для чистой воды – 4 м / с)

Класс прочности продукции Flowtite – 2500 – 10000, труба SN-30000 может быть изготовлена по запросу. Рабочее давление – 1-32 атмосферы, максимальный расход – 3 м / с (для чистой воды – 4 м / с)

Производитель нет. 4 – Компания Полиек

ООО «Полиэк» производит различные модификации стеклотрубной продукции Fpipes. Технология изготовления (сплошная продольно-поперечная поперечная намотка) позволяет изготавливать трехслойные трубы диаметром до 130 см.

Полимерные композиционные материалы используются при создании обсадных труб, соединений водоподъемных колонн, трубопроводов водоснабжения и систем отопления. Ассортимент канализационных труб из стеклопластика – 62,5-300 мм, изделий высокого давления – 62,5-200 мм, вентиляционных каналов – 200-300 мм, футеровки колодцев – 70-200 мм

Ассортимент канализационных труб из стеклопластика – 62,5-300 мм, изделий высокого давления – 62,5-200 мм, вентиляционных каналов – 200-300 мм, футеровки колодцев – 70-200 мм

Помимо стеклопластиковых труб на рынке много изделий из других материалов – стали, меди, полипропилена, металлопластика, полиэтилена и др., которые в силу более дешевой цены активно используются в различных сферах для бытового использования. – монтаж отопления, водоснабжения, канализации, вентиляции и др.

Ознакомиться с особенностями труб из различных материалов вы можете в следующих наших статьях:

- Армированные пластиковые трубы: виды, технические характеристики, особенности монтажа

- Полипропиленовые трубы и фасонные части: виды изделий из ПП для сборки труб и способы соединения

- Пластиковые вентиляционные трубы для вытяжек: виды, их характеристики, применение

- Медные трубы и фитинги: виды, маркировка, особенности устройства медной трубы

- Стальные трубы: виды, ассортимент, обзор технических характеристик и нюансов монтажа

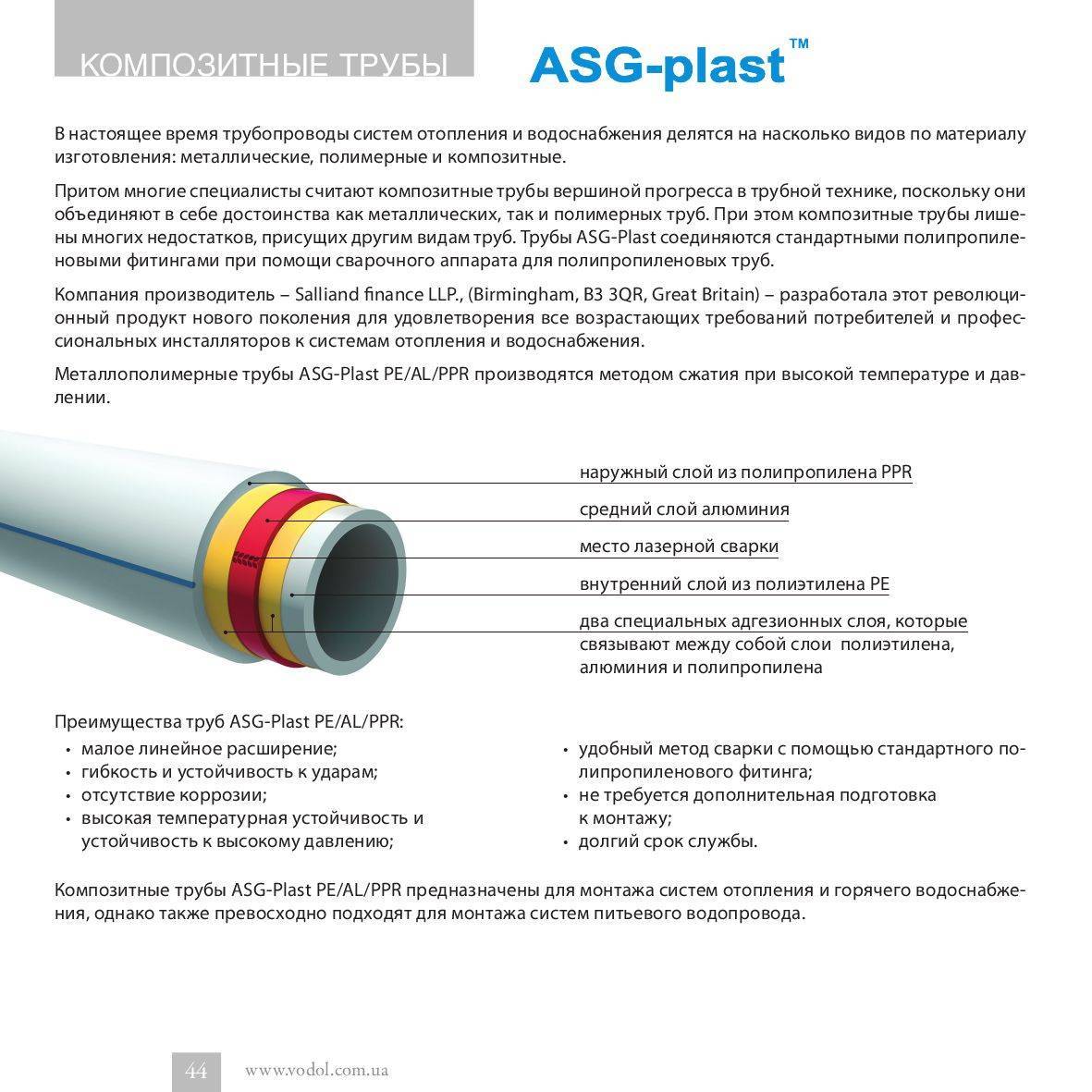

Полипропиленовые трубы армированные алюминием

На сегодняшнем рынке существует несколько разновидностей ПП труб, армированных алюминием.

На первых этапах процесс армирования осуществлялся посредством гладкой фольги. Однако быстро выяснилось, что в этом случае скрепление слоев представляет собой довольно сложную задачу – потребовался специальный клей со строго обозначенными свойствами.

Малейшее нарушение технологии склеивания (температура, влажность и т.п.) вело, в конечном счете, к расслаиванию изделия в ходе эксплуатации. Единственный плюс таких изделий – сплошная фольга не пропускает кислород в теплоноситель.

Чтобы обеспечить более высокую жесткость и исключить возможность расслаивания, фольгу стали делать перфорированной, т.е с отверстиями. При изготовлении трубы жидкий полипропилен затекает в них, образуя сплошной монолит.

Обозначают трубы полипропиленовые армированные алюминием, как PPR-AL-PPR. По сравнению со сплошной армирующей прослойкой, перфорированная фольга имеет несколько большую кислородопроницаемость. Разрешенное (по СНиПу) значение – 0,1 грамм на кубометр в сутки. Обычная ПП труба пропускает 2 г, армированная перфорированной фольгой – 0,056 г/ куб.м в сутки, что гораздо меньше нормы.

Алюминиевую фольгу на протяжении длины трубы ранее соединяли внахлест. Такой способ имел свои недостатки: в месте соединения толщина трубы увеличивалась, поэтому наружный слой приходилось делать меньше. А это уже влияло на технические характеристики изделия – максимально допустимую температуру и давление. Поэтому с развитием технологий, стали применять соединение встык – для выполнения этой операции сегодня используют лазерные установки.

Однако у труб с армирующей прослойкой из алюминия есть недостаток – необходимость зачистки торца при соединении с фитингами методом пайки. В этом случае сварка армированных полипропиленовых труб становится трудоёмким процессом.

Для выполнения зачистки необходим специальный инструмент – шейвер. Эта штука, если изготовлена для профессионалов, стоит дорого. Дешевые же варианты не обеспечивают должного качества. Зачистка необходима для того, чтобы не допустить контакта алюминия с теплоносителем. В противном случае вода проникнет в промежуток между наружным и армирующим слоем.

Выпускается ещё одна разновидность армированных труб, – с внутренним слоем из сшитого этилена (обозначаются как PPL-AL-REX). С точки зрения эксплуатации и монтажа, принципиальных различий между этими двумя типами не существует.

Чтобы обеспечить надежность монтажа, к сварочным аппаратам стали выпускать специальные насадки, предназначенные для сварки армированных труб. В последнее время производители пытаются ликвидировать недостаток, связанный с неудобством монтажа и более кардинальным способом.

Сегодня выпускаются трубы с так называемым глубоким залеганием армирующего слоя – пайка армированных полипропиленовых труб такого типа уже не требует зачистки. Все армированные трубы сегодня обозначаются маркировкой PN25.

Что собой представляют

Стеклопластик – многокомпонентный материал, состоящий из стекловолокнистого наполнителя и полимерного связующего вещества. Такое сочетание в композите приводит к появлению качественно новых механических свойств. В качестве наполнителя в стеклопластике используется прочное стеклянное или пластиковое волокно, в качестве реактопластичного связующего чаще всего применяются эпоксидные и полиэфирные смолы.

Технологическая возможность производить стеклопластиковые трубы появилась в 50-х годах ХХ века. Но низкая цена на традиционные металлические трубы (даже медные и из нержавеющей стали) мешала распространению стеклопластиковых изделий.

В 60-х улучшилось качество стеклопластика, появилась возможность применять их при высоких давлениях. Одновременно с появившимся спросом на прочные коррозионностойкие материалы в нефтедобывающей, угольной промышленности начали расти цены на металл.

С ростом технических характеристик стеклопластики получили широкое распространение, особенно в Северной Америке и Саудовской Аравии. В 80-е годы стеклопластиковые трубопроводы начали появляться во всех странах с развитой промышленностью.

Технические характеристики труб армированных стекловолокном

Стеклопластиковые трубы Supra Therm различаются по номинальному диаметру проходного сечения и номинальному давлению. Производителем предлагаются следующие размеры труб по диаметру сечения: 20, 25, 32, 40, 50, 63, 75, 90, 110 и 125 мм. Номинальное давление, на которое рассчитаны стекловолоконные армированные трубы

, может быть16 и 20 бар. Также отметим, что данные изделия обладают повышенной жёсткостью и по всем показателям соответствуют международному стандарту ISO EN 21003.

Как купить трубы армированные стекловолокном

Заказ можно оформить несколькими способами:

- при помощи специальной формы на сайте — заказ через каталог;

- написав электронное письмо по указанному адресу.

Кроме того, мы всегда рады ответить на любые вопросы по трубопроводной арматуре, предлагаемой нашей компанией. Наши специалисты также готовы дать рекомендации по использовании того или иного оборудования и могут подготовить проект любой и промышленной трубопроводной системы, подобрав соответствующее оборудование и материалы.

Трубы армированные стекловолокном оптом

Несмотря на то, что основным направлением нашей деятельности являются крупнооптовые продажи, мы также готовы предложить вам армированные стекловолокном трубы

от Supra Therm и другую трубопроводную арматуру и мелким оптом по самым выгодным ценам. Именно поэтому всё больше клиентов выбирают именно нас в качестве поставщика различной трубопроводной арматуры.

Септики

Для наших клиентов, которые не подключены к системам централизованной канализации, компания НТТ производит септики для очистки сточных вод. Наши специалисты всегда помогут Вам выбрать себе оборудование и модификацию исходя из потребностей и объема сточной воды. Очистка происходит с помощью бактерий, которые минерализируют загрязнения. Загрязнения распадаются на компоненты абсолютно безвредные для здоровья. Основным преимуществом септиков НТТ является отсутствие необходимости в электроснабжении. Септики изготавливаются из стеклопластиковой трубы НТТ, что гарантирует проверенное высокое качество композитного материала. Срок эксплуатации септика НТТ не менее 50 лет.

Общие характеристики стеклопластика

Стеклопластик – пластический материал, в составе которого есть стекловолокнистые компоненты и связующий наполнитель (термопластичные и термореактивные полимеры). Наряду с относительно невысокой плотностью стеклопластиковые изделия отличаются хорошими прочностными качествами.

Последние 30-40 лет стеклопластик массово применяется для изготовления трубопроводов разного назначения.

Магистрали сочетают в себе качества стекла и полимеров:

- Малый вес. Средний вес стеклопласта составляет 1,1 г/куб.см. Для сравнения, этот же параметр по стали и меди гораздо выше – 7,8 и 8,9 соответственно. Благодаря легкости, облегчаются монтажные работы и транспортировка материала.

- Коррозийная стойкость. Составляющие композита имеют низкую реакционную способность, поэтому не подвергаются электрохимической коррозии и бактериальному разложению. Это качество – решающий аргумент в пользу стеклопласта для подземных инженерных сетей.

- Высокие механические свойства. Абсолютный предел прочности композита уступает показателю стали, но параметр удельной прочности значительно превосходит термопластичные полимеры (ПВХ, ПНД).

- Атмосферостойкость. Диапазон граничных температур (-60 °С..+80 °С), обработка труб защитным слоем из гелькоута обеспечивает невосприимчивость к лучам УФ-диапазона. Кроме того, материал стоек к ветру (предел – 300 км/ч). Некоторые производители заявляют о сейсмостойкости трубной арматуры.

- Огнеупорность. Негорючее стекло – главный компонент стеклопласта, поэтому материал трудновоспламеняем. При горении не выделяется отравляющий газ диоксин.

Стеклопластик имеет низкую теплопроводность, что объясняет его теплоизоляционные качества.

По мере истирания внутренних стенок оголяются и обламываются волокна – частицы могут попадать в транспортируемую среду.

Как монтируются ПП трубы, армированные стекловолокном

Такая работа аналогична соединению цельных пропиленовых изделий. Установка ПП труб с армированием из стекловолокна не отличается от соединения цельных изделий из полипропилена. Монтаж таких конструкций подразделяется на несколько видов:

- С резьбовыми фитингами.

- Холодной сваркой.

- Диффузной сваркой.

Если используются резьбовые фитинги, выполняется круговое обжимание монтажной гайки. Полипропиленовая труба надевается сверху на штуцер и сильно прижимается. Получается очень надежное и плотное соединение. Такой вариант можно использовать даже при создании напорного трубопровода. Сложности могут возникнуть только при давлении на фитинг. При очень большом усилии возможно разрушение гайки.

При использовании холодной сварки применяется специальный клей. Но такое соединение нельзя назвать очень надежным. Стык может потечь. Поэтому чтобы такого не происходило, используют полипропиленовые муфты, внутренняя поверхность которых смазывается клеем. Муфту вставляют в трубу и выжидают некоторое время, пока клей хорошо схватится.

Прочность диффузной сварки сравнима с прочностью, создаваемой резьбовым соединением. Недостатком такой технологии является необходимость иметь сварочный аппарат. Подбор температуры для паяльных работ зависит от толщины стенки ПП трубы, а также ее диаметра.

Несколько слов в завершение

В заключение темы хотелось бы порекомендовать, не приобретать трубы неизвестных производителей, которые даже не упоминают название своей фирмы в маркировке изделий. Немного сэкономив, можно купить товар, который не прослужит и одного отопительного сезона, подведя в самый неподходящий момент. В такой ситуации придется выложить гораздо более серьезную сумму на замену труб отопительной системы, ремонт своей и, возможно, соседской квартиры.

Еще одна маленькая ремарка. Одним из наиболее часто задаваемых вопросов является следующий: «Какую информацию несет цвет расположенной в стенке трубы армирующей прослойки». Ответ на него прост – никакую. Цвет армирования – это, скорее «каприз» производителя, желание выделить свою продукцию на общем фоне.

Цвет армирующего пояса в толще стенки полипропиленовой трубы никакой полезной информации вам не подскажет

По большому счету, любая армированная стекловолокном полипропиленовая труба уже сама по себе рассчитана на эксплуатацию в режиме повышенных температур. Так что будет армирующее «колечко» красным, зеленым, синим или серым – никакого значения это не имеет. Главная информация – в буквенно-цифровой маркировке трубы и в ее технической документации, с которой, кстати, не забывайте знакомиться в магазине при выборе материала.

И, наконец, для «закрепления» полученных сведений о полипропиленовых трубах – посмотрите приложенный ниже видеосюжет:

Виды

Чтобы повысить прочность изделий, производители разработали несколько видов труб из стеклопластика, которые можно применять в различных сферах деятельности. Так, чтобы добиться прочности соединений стеклопластиковых труб, разработаны разные виды армирования среза. Помимо этого, повысить прочность пазового клина на срезе можно благодаря усилению боковой грани клиньев. Благодаря этой технологии такие трубы разрешается применять для роторных клиньев.

По поперечному сечению трубы из стеклопластика разделаются на такие виды:

- Сплошное сечение. Его форма может быть разной – в виде прямоугольника, круга, трапеции, полукруга и сегмента.

- Сечение «кольцо». Трубы с таким сечением изготавливают только под заказ, заранее оговаривая с заказчиком все нюансы.

При производстве труб из стеклопластика могут быть использованы разные типы смол. Чтобы усилить прочность изделия, при производстве изделий добавляют ортофталиевую, изофталевую и бисфенольную смолы, благодаря чему увеличивается стойкость к щелочным растворам, солям и кислотам.

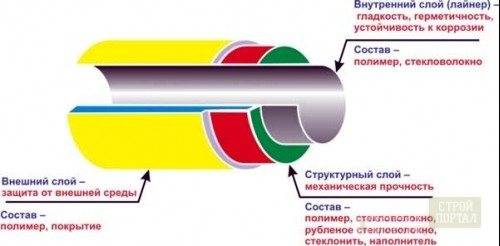

Каждый вид трубы можно условно разделить на два типа: однослойную трубу и многослойную. Первая состоит из композитного материала и изготавливается по технологии намотки мокрым способом. В составе трубы преобладает эпоксидная смола и связующий материал – стеклонити. Многослойные трубы «облачены» в дополнительную оболочку (одну или несколько) из прочного полиэтилена. Каждый слой связывается с предыдущим благодаря полимеризации при высокой температуре, что позволяет повысить стойкость трубы к различным воздействиям.

Технические характеристики

Давайте сначала рассмотрим некоторые недостатки труб из полипропилена. Этот материал есть за что хвалить, и это делается довольно часто. Но есть и некоторые причины подумать, прежде чем использовать полипропиленовые трубы.

- Первое не очень выгодное качество полипропилена – низкая температура плавления. Достаточно температуры 175 градусов по Цельсию, чтобы материал начал плавиться. И даже при 140 градусах он становится заметно мягче. Производители гарантируют нормальную эксплуатацию труб из полипропилена лишь при температуре, не превышающей 95 градусов. Есть сорта труб, у которых заявленный порог температуры даже меньше. А если на трубы будет оказываться одновременно действие высокой температуры и внутреннего давления, то вероятность того, что они выйдут из строя, станет довольно высокой.

- Из этого недостатка вытекает и следующий. Естественным свойством любого материала является расширение при нагревании. В случае полипропиленовых труб это выражается особенно ярко. Эти трубы при нагреве становятся заметно длиннее.

Области использования труб из разных материалов

Это свойство труб считается недостатком по двум причинам.

1. Это не очень красиво смотрится. При удлинении труба изгибается между креплениями, а это выглядит неприятно. 2. Удлиняясь, труба нарушает целостность материала, который ее покрывает, будь то бетонная стяжка пола или краска. Бетон может потрескаться, краска тоже.

К счастью, у этих проблем есть решение.

Спасти репутацию труб из полипропилена предстоит армированию. Само собой разумеется, что материал армированных труб не приобрел новые свойства, позволяющие ему обойти законы физики и перестать расширяться при нагревании. Тем не менее, новая форма трубы спасла изделие от одного из недостатков, присущих материалу, из которого оно выполнено. Второй недостаток тоже частично устранен.

Полипропиленовая труба армированная стекловолокном

Благодаря чему это возможно?

Внешний вид армированных труб: стекловолокном (слева) и алюминием (справа)

• Армирование представляет собой некое подобие прочного панциря, не позволяющего трубе изменяться в длине или толщине. Полипропилен материал податливый, если что-то мешает измениться форме выполненного из него предмета, то изменяется его содержание, молекулы располагаются по-другому, оставаясь на своих местах, они скручиваются по спирали.

• Если полипропиленовая труба нагрета сильнее, чем это допустимо, а изнутри к тому же на нее оказывается давление, она начнет надуваться. При таком расширении постепенно утончаются стенки трубы. Чем тоньше они становятся, тем меньшее сопротивление давлению воды они способны оказать. Затем следует непредвиденный хлопок, и кипяток вытекает из трубы со скоростью, уступающей только скорости словесного потока соседей снизу, возмущенных низким качеством материала.

Армированные трубы из того же материала даже не начнут изменять свою толщину, благодаря тому же панцирю. Если температуру, воздействующую на такую трубу, постепенно повышать – труба не расшириться до самого своего конца, а конец наступит при температуре 175 градусов. В этом случае она уже просто расплавится. Производители, однако, не рискуют указывать гарантированную температуру нормальной эксплуатации выше 95 градусов.