Фильтровальные ткани, рукавный материал и каркасы

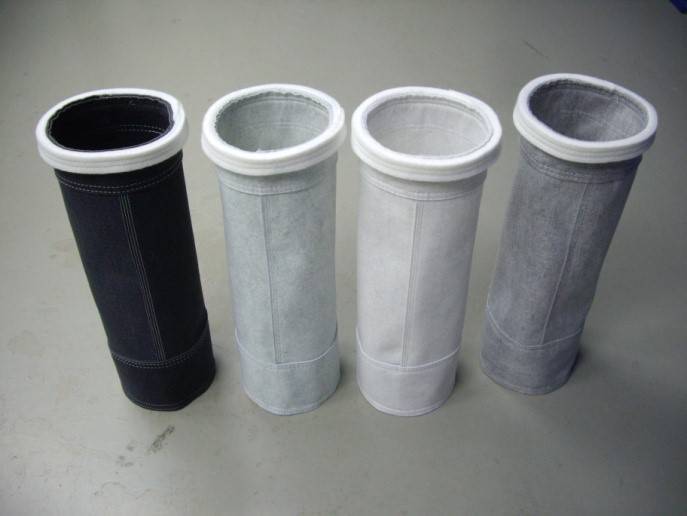

Рассмотрим рукава ближе. Ранее мешки изготавливали из тканой материи, но в силу ее быстрого износа и относительной крупности ячеек между нитями, она позже была заменена на нетканый текстиль, (т.н. геотекстиль).

Нетканые материалы – это материалы, полученные без использования методов традиционного ткачества, и, как правило, представляют собой длинную одинарную полимерную нить (т.н. мононить), которая запутана механическим (иглопробивным), термическим или химическим способом, а потом распрессована на валках до приемлемой толщины, как у обычной ткани.

Нетканый материал (полиэтиленовые нити) под микроскопом

По внешнему виду нетканая материя не сильно отличается от бытовой, но ее свойства в плане пылеулавливания значительно превосходят таковые у традиционных тканей (хлопка, марли, парусины и т.д).

Среди наиболее часто используемых материалов следует выделить полипропилен, полиакрил, полиэстэр, нейлон, лавсан, нитрон, тефлон, стекловолокно, арамид.

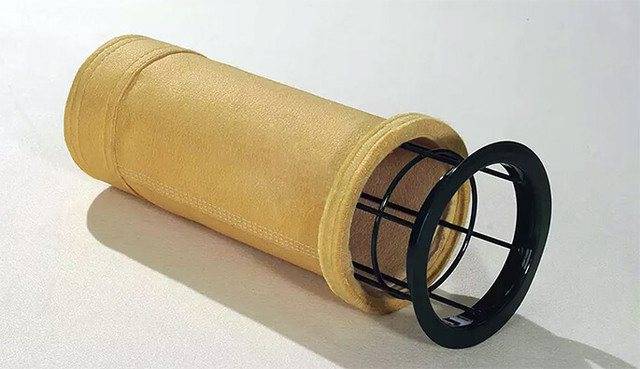

В каркасных ФР мешки закрепляются на каркасах, обычно – металлических (проволочных). Закрепление в большинстве моделей осуществляется с одной стороны мешка, и фильтрация идет снаружи внутрь, но в некоторых исполнениях, (например, с двойной продувкой), мешки открыты и подсоединены к продувочным соплам с обеих сторон. Существуют и бескаркасные исполнения фильтр-элементов, но они используются редко и в очень специфических процедурах.

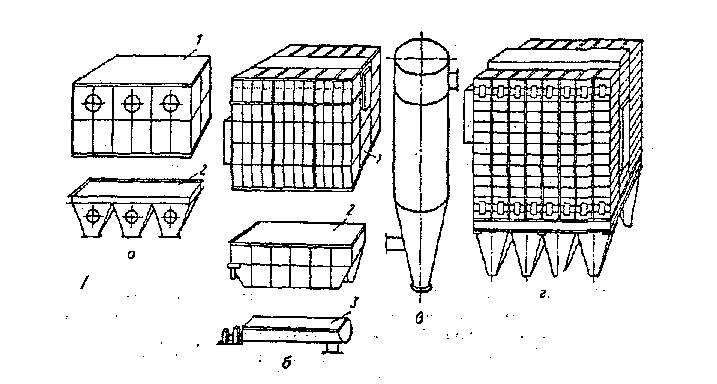

Что же до сечения каркасов, то оно может быть 3 типов:

- Прямоугольное сечение – используется для увеличения единичной производительности и повышения компактности конструкции, каркасы могут быть объединены в независимые блоки (батареи) внутри рабочей камеры;

- Круглое сечение – используется в средне- и крупногабаритных фильтрах, обрабатывающих пылевые потоки высоких концентраций;

- Овальное (эллипсоидное) сечение – используется для специфических задач в условиях обеспечения требуемого соотношения площади фильтра к внутреннему объему камеры.

Каркасы круглого и овального сечения

Каркасная проволока, как правило, изготавливается из углеродистой конструкционной стали Ст.3 и может быть дополнительно оцинкована. В некоторых случаях производители каркасов применяют нержавеющие стали AISI 304 и 316 (российские аналоги 08Х18Н10 и 03Х17Н14М3 соответственно), а также проволоку на основе никеля.

Установка

Правила доставки

Для удобства и безопасности транспортировки пылеуловитель DMC, импульсный клапан подушки безопасности и вытяжной вентилятор в системе впрыска будут отправлены в соответствии с правилами.

Корпус цистерны, зольный ковш, донный домкрат, нагнетательная труба, зольные клапаны будут отгружены в отдельной упаковке, а фильтр-мешок отдельно.

Этапы установки

Проверьте и изучите комплектацию, чертежи, компоненты оборудования.

Проверьте и исследуйте лицевые отверстия, облицовочную стальную пластину, свободное пространство, чтобы убедиться, что они соответствуют проектной спецификации. Приступайте к установке, только если не обнаружено нарушений. Устраните ошибки для продолжения установки.

Установка резервуара для отходов. Резервуар может поворачиваться на 180 °. Четыре стойки должны падать на встроенную стальную пластину, а центр загрузочного отверстия совпадает с центром облигатного загрузочного отверстия. Степень совпадения шага и встроенной стальной пластины не должна превышать 1/4 дюйма. Неровность в верхней части зольного резервуара не должна превышать 1/1000.

Установка фильтрующего резервуара. Емкость фильтра находится в верхней части отсека для отходов, скреплена болтами, может скрепляться асбестовым тросом, закрывающим отверстие. При установке резервуара следует уделять больше внимания направлению. Поверхность вытяжного вентилятора должна быть на выходе.

Установка держателя вытяжки. Держатель приварен к основанию для поддержки вентилятора. Основание двигателя, рама двигателя и палатки вентилятора связаны между собой через переходную трубу и статическую воздушную камеру в клетке. При установке переходная труба должна быть подключена к воздухозаборнику вытяжного вентилятора. Затем нужно отрегулировать положение переходной трубы и моторной стойки, лучше сварить их. Отметьте положение в соответствии с чертежом, сварите адаптированную трубу, а затем вырежьте статическую воздушную камеру

Обратите внимание, что шпиндель вытяжного вентилятора должен находиться в горизонтальном положении.

Установка импульсного плана и подушки безопасности. Газовый мешок на стентах, сварке неподвижной оболочки и оболочки вентилятора, в соответствии с фиксированным положением пульсирующего клапана стента является неопределенным

Подушка безопасности закрепляется на обоих концах узла, одна у манометра, а другая у воздушного фильтра.

Установка воздухозаборника (резервуар для отходов не должен содержать пыли). Воздухозаборник приварен к бункеру для золы, его направление в соответствии с техническим требованием для определения направления, высоты установки и уровне во внешнем бункере для золы в соответствии с длиной таблицы выбора.

Установка воздушного фильтра высокого давления. Эта установка выполняется под руководством персонала, один конец подсоединяется к газовому баллону, а другой к компрессорной трубе.

Установка зольных клапанов. Верхняя горловина крюков зольного клапана и бункера для золы с фланцевым соединением, а нижняя горловина соединяется с нестандартными деталями.

Установка трубки Вентури, пружинного каркаса и фильтровального мешка. После выполнения перечисленных выше работ, добавляются трубки Вентури, пружинный каркас в фильтровальный мешок изнутри. Затем из фильтра с помощью крючка с продетым через дно каркаса продевается пружинная фиксированная рама для установки трубки Вентури 3. Фильтровальный мешок крепится в отверстии. В конце закрепляется крючок, который находится под пружиной.

Основные виды фильтровальных мешков

Выбор подходящего рукавного фильтра зависит от производственного процесса и характера пыли, образующейся в процессе. Основными критериями, на которые следует опираться при выборе этого оборудования, являются производительность системы и глубина очистки входящего воздуха

В остальном параметры индивидуальны: степень их важности зависит от условий производства

Например, выбор материала, из которого изготовлен фильтр, полностью зависит от характеристик пылевых загрязняющих веществ, возникающих во время производства.

# 1: Разница в производительности оборудования

Карманные фильтры делятся на два основных типа: круглые и плоские. Первый тип предназначен для работы на предприятиях с высокой запыленностью и способен пропускать и очищать довольно большие объемы воздуха – более 100 тыс. М3 в час.

Однако для работы столь мощного оборудования требуется дополнительная подача сжатого воздуха в систему. Объемы потока могут достигать 4000 литров в минуту

Однако для работы столь мощного оборудования требуется дополнительная подача сжатого воздуха в систему. Объемы потока могут достигать 4000 литров в минуту

Плоские рукава имеют более скромные характеристики, но при этом имеют более компактный дизайн. Такие системы очистки подходят для цехов с небольшой запыленностью.

№ 2: Классификация по типу установки шланга

В зависимости от типа установки системы рукавных фильтров могут быть вертикальными или горизонтальными. Последние остаются более эффективными, поскольку позволяют пропускать больше воздуха или газа.

Сам путь потока вдоль рукава довольно длинный, поэтому поры фильтрующего материала задерживают больше загрязнений.

Рукава также различают по форме: эллипсоидальные, цилиндрические, прямоугольные.

№ 3: Разновидности по материалу изготовления

На классификацию и принцип действия рукавного фильтра также влияет материал, из которого изготовлен фильтрующий элемент. Часто его делают из ткани.

Материал, из которого изготовлен рукавный фильтр, напрямую влияет на износостойкость оборудования. Некоторые ткани менее подвержены разрывам и утечкам, что приводит к менее частой замене фильтра

Материал, из которого изготовлен рукавный фильтр, напрямую влияет на износостойкость оборудования. Некоторые ткани менее подвержены разрывам и утечкам, что приводит к менее частой замене фильтра

Это может быть натуральный хлопок или шерсть или синтетические материалы:

- полиэстер;

- стекловолокно;

- полиамид;

- мета-арамид;

- политетрафторэтилен;

- полиакрилонитрил и др.

Выбор материала трубы зависит от типа производства, характеристик фильтруемой смеси, дисперсности и свойств порошков, агрессивности среды.

В последнее время особой популярностью стали пользоваться нетканые фильтры с более однородной и мелкопористой структурой, которые за счет волокнистой поверхности задерживают больше загрязнений.

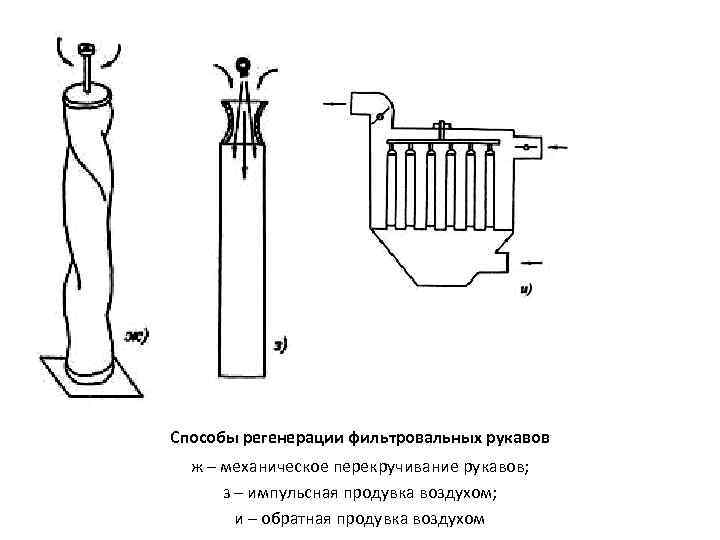

№ 4: Классификация по способу регенерации

Другой классификационной категорией этих устройств можно считать метод восстановления фильтра

Регенерация гильзы в сборе – важный этап в работе конструкции, поэтому стоит уделить особое внимание

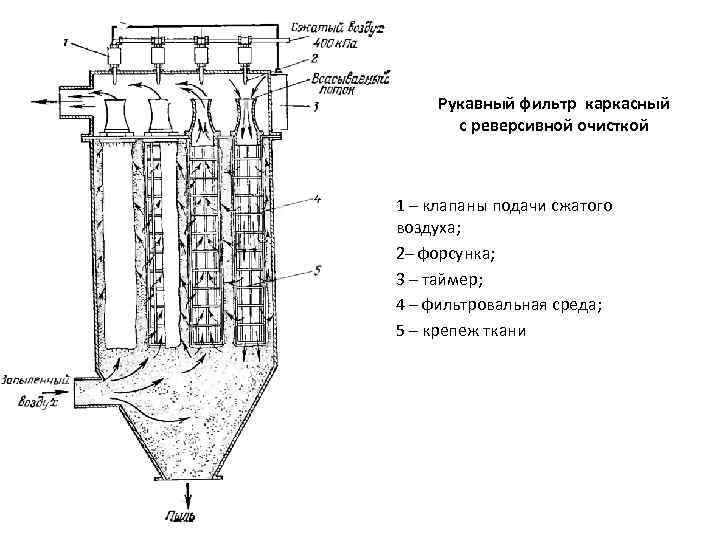

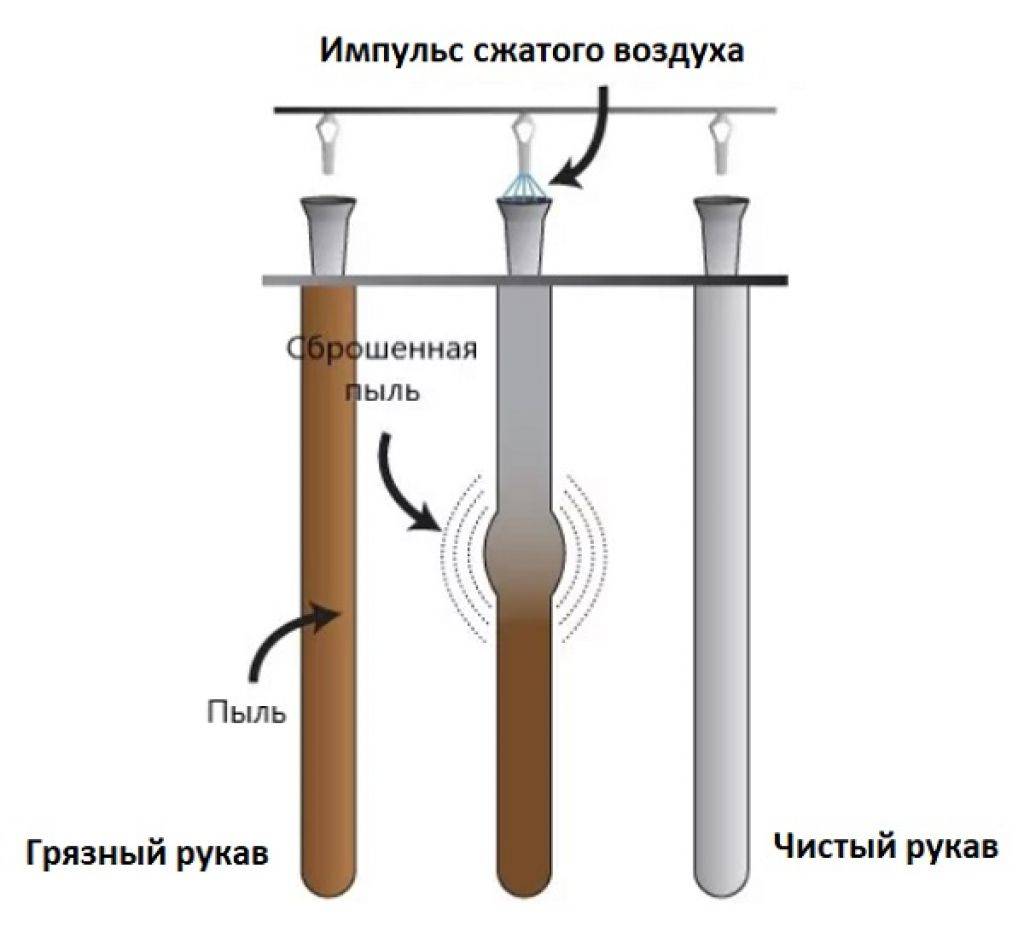

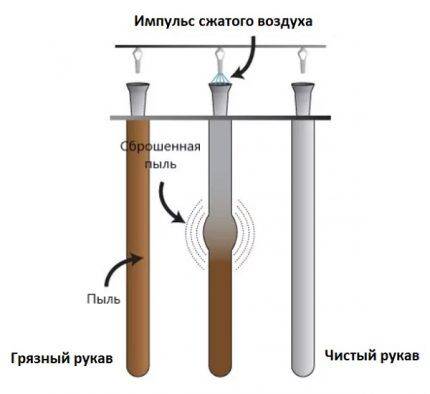

Самый популярный способ регенерации рукавных фильтров – это импульсная продувка, как показано на диаграмме выше. Однако этот метод очистки подходит не для всех типов производств

Самый популярный способ регенерации рукавных фильтров – это импульсная продувка, как показано на диаграмме выше. Однако этот метод очистки подходит не для всех типов производств

По сути, регенерация – это процесс очистки мешка от скопившейся грязи.

Процедуру можно проводить несколькими методами, выбор которых зависит от природы присыпки:

- Вибрационная очистка, при которой гильза или батарея гильз интенсивно встряхивают, после чего частицы грязи попадают в специальный бункер для последующего удаления. Удаление пыли осуществляется с помощью системы транспортировки пыли: шнека или пневмотранспортера, вращающегося тамбура, скребковой цепи, шибера или клапана.

- Импульсная продувка или продувка воздухом. Фильтр подвергается импульсной продувке или пневматической очистке за счет обратного потока воздуха, который выталкивает микрочастицы из пор.

- Комбинированная уборка. Аккумулятор или отдельная гильза проходят комбинированную очистку, при которой фильтр встряхивается и обдувается потоками чистого воздуха.

Вибрационная очистка может происходить не только автоматически: процесс регенерации иногда осуществляется вручную благодаря специальной ручке и называется механической очисткой рукава.

Но чаще всего процесс регенерации осуществляется автоматически за счет работы датчиков загрязнения, которые реагируют на количество собранных отходов и определяют давление и расход рукава. Если давление на выходе из конструкции снижается, датчик запускает процесс продувки или встряхивающий механизм.

Регенерация носит систематический характер и может значительно продлить срок службы рукавного фильтра. В среднем фильтрующий элемент можно использовать до трех лет

Регенерация носит систематический характер и может значительно продлить срок службы рукавного фильтра. В среднем фильтрующий элемент можно использовать до трех лет

При низкой запыленности в неагрессивной среде на небольшой производственной площади рукавный фильтр может работать в полную силу до пяти лет, после чего его, как ожидается, необходимо будет заменить.

Достоинства и недостатки приспособлений

Как и любое другое очистительное оборудование и системы, к примеру, аспирация, рукавный фильтр имеет свои особенности эксплуатации, в процессе которой выявляются характерные преимущества и недостатки системы.

Достоинств у подобного комплекса значительно больше, чем изъянов, поэтому рукавные фильтры широко применяются в различных сферах производства.

Обустройство системы вентилирования с рукавным фильтром подходит не только для масштабного и сложного производства, например, в металлургической отрасли. Подобная система фильтрации воздуха уместна и в небольших цехах по производству мебели, тротуарной плитки и прочего

К неоспоримым плюсам рукавных фильтров можно отнести следующие особенности:

- Конструкция является универсальной, поэтому легко интегрируется в вентиляционную и очистительную системы разных производственных отраслей.

- Комплекс с рукавным фильтром легко встраивается в технологичную линию и малотребователен к объемам площади, необходимой для его обустройства.

- Степень очистки газовоздушной смеси достигает 90-99%, что является предельно высоким показателем для системы сухого очищения.

- Фильтрация происходит одинаково эффективно как при предельно низкой температуре воздуха, так и в условиях отапливаемого помещения.

- Управление комплексом является очень простым и может быть полностью автоматизировано.

- Плановая замена отработанных рукавных фильтров осуществляется раз в два-три года.

Кроме преимуществ рукавный фильтр имеет и незначительные недостатки. Главным из них является необходимость подвода сжатого воздуха в условиях фильтрации объемов воздуха более 150 м3 в час.

Для определенных типов производства или агрессивных условий эксплуатации могут понадобиться фильтры из дорогостоящих материалов, например, стекловолокна или мета-арамида, которые более устойчивы к износу.

В системе вентиляции используются также и другие виды фильтров. Подробнее о воздушных и угольных системах фильтрации мы говорили в следующем материале.

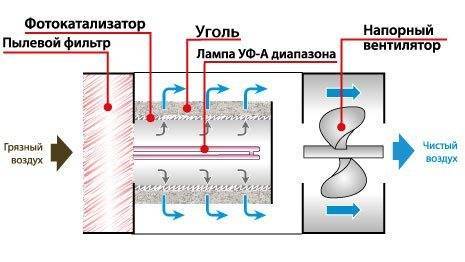

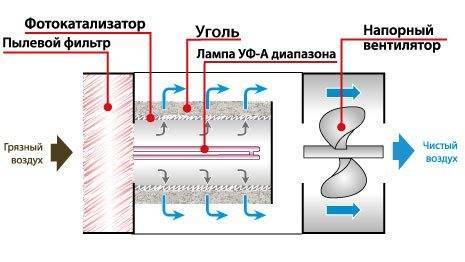

Метод очистки с помощью приборов, использующих фотокатализаторы

Следующие приборы, работают аналогично фильтрам НЕРА, то есть очистка включает несколько этапов. Они полностью уничтожают вредные примеси, и даже микроорганизмы, находящиеся в воздушных массах. Такие приборы снабжены катализатором, ультрафиолетовой лампой, иногда дополняются устройством, генерирующим ионы, фильтрами, использующими активированный уголь или металлическими пластинами, работающими на основе электростатистического поля. Такие приборы являются самыми эффективными среди устройств, занимающихся очисткой воздушного пространства. Ко всему прочему, они экологичны, безопасны в применении, экономичны и неприхотливы в уходе.

Приборы, оснащенные фотокатализатором, полностью уничтожают любые примеси в воздухе

Приборы, оснащенные фотокатализатором, полностью уничтожают любые примеси в воздухе

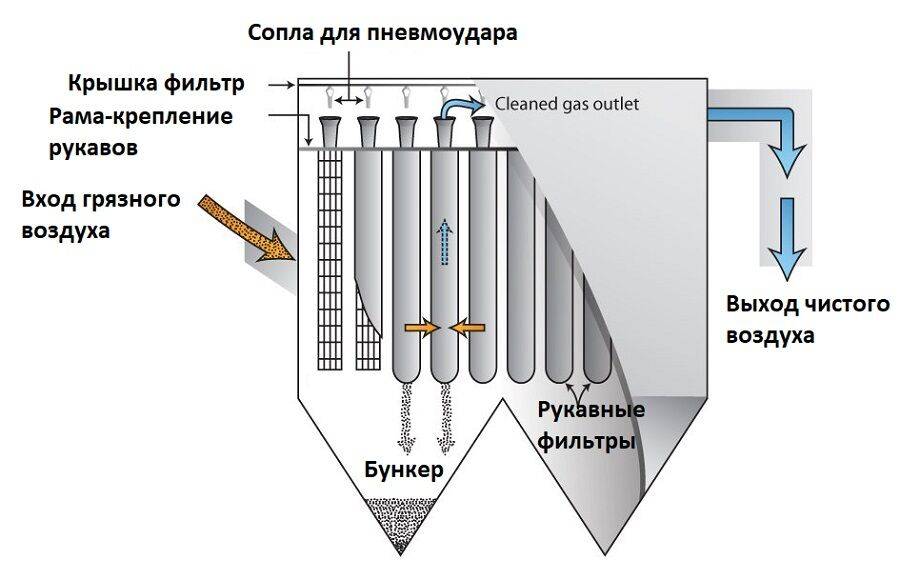

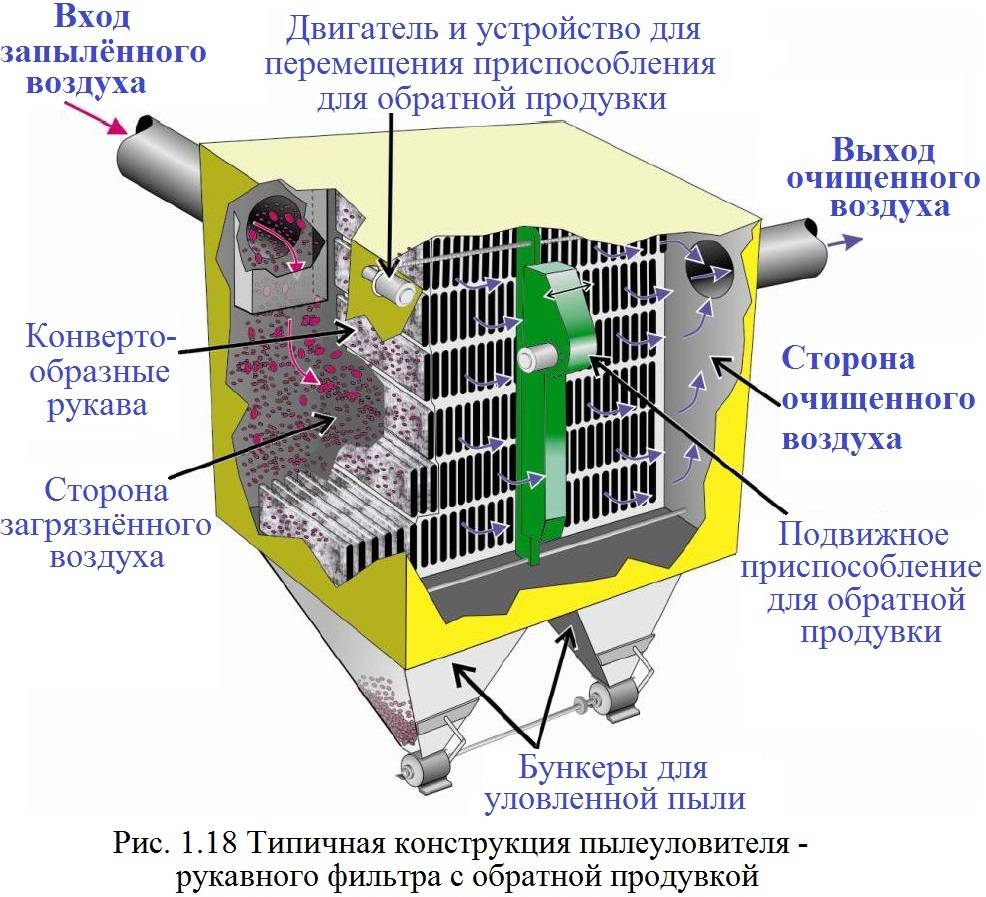

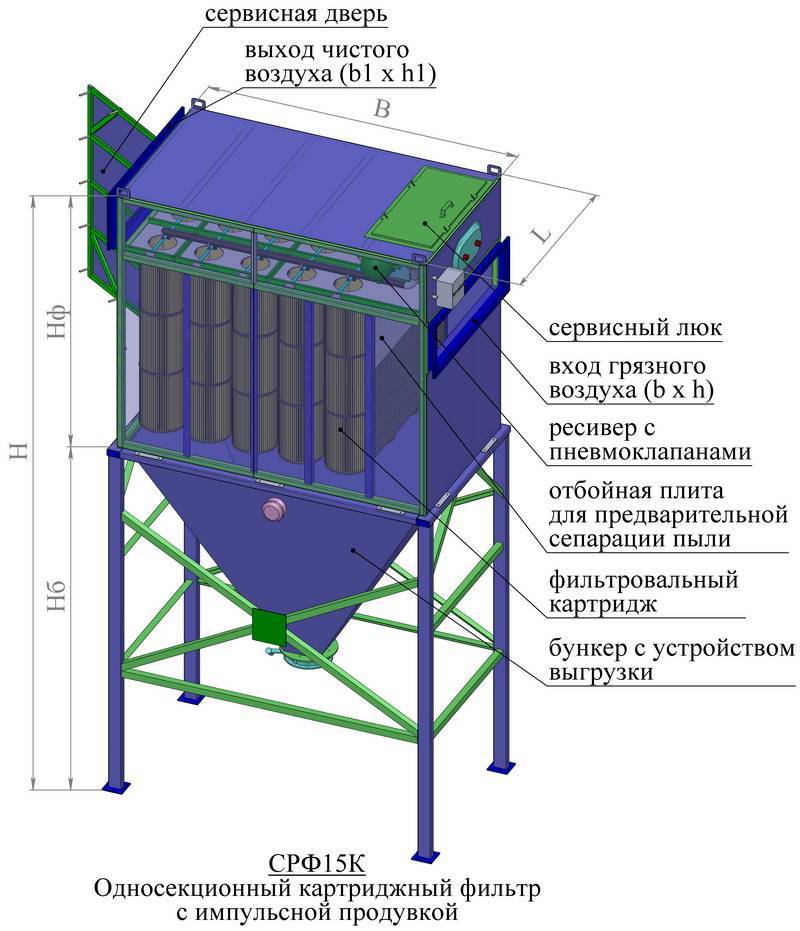

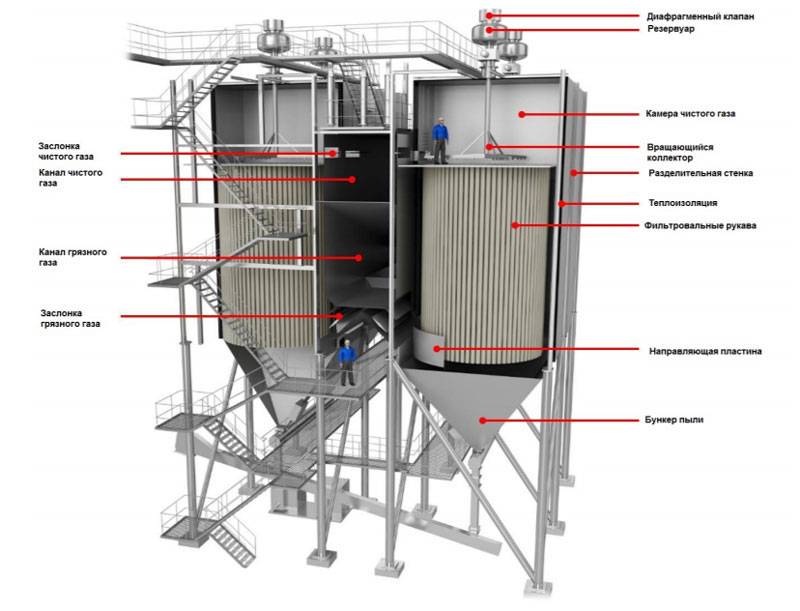

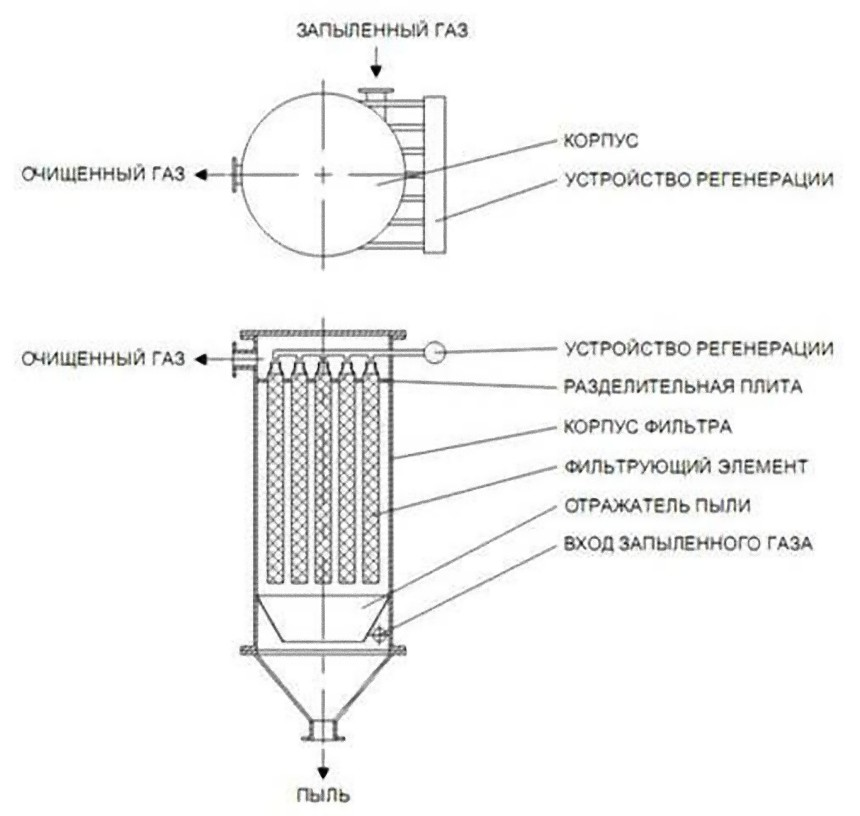

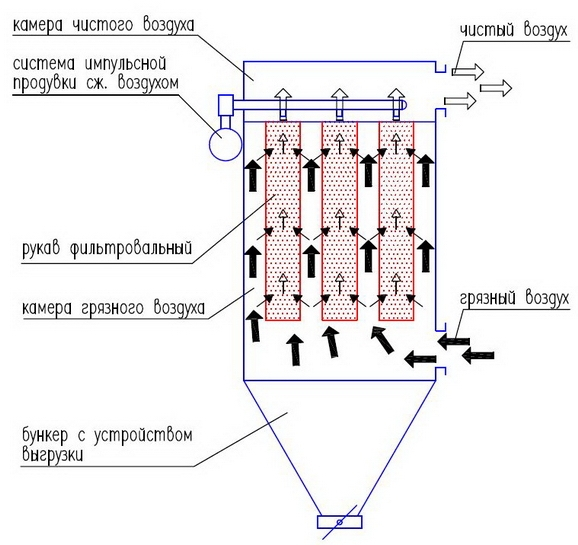

Устройство рукавных фильтров

Оборудование, оснащённое рукавными фильтрующими элементами, состоит из следующих частей:

трубопровод подачи запылённого воздуха;

трубопровод отвода чистого воздуха;

камеры запылённого воздуха;

камеры чистого воздуха;

фильтрующих элементов рукавного типа;

системы импульсной продувки сжатым воздухом или системы механического встряхивания.

бункера для сбора пыли, с устройством выгрузки;

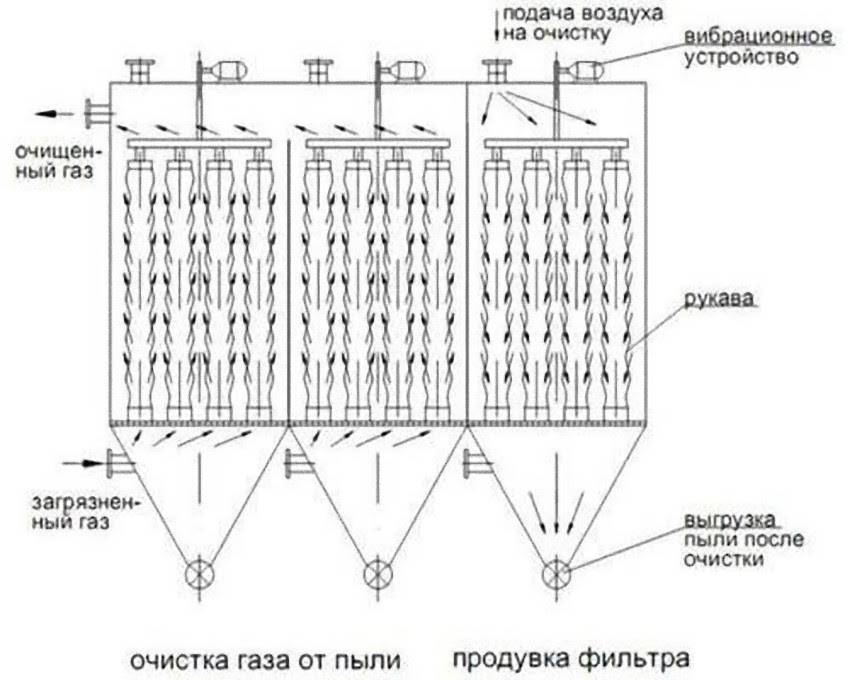

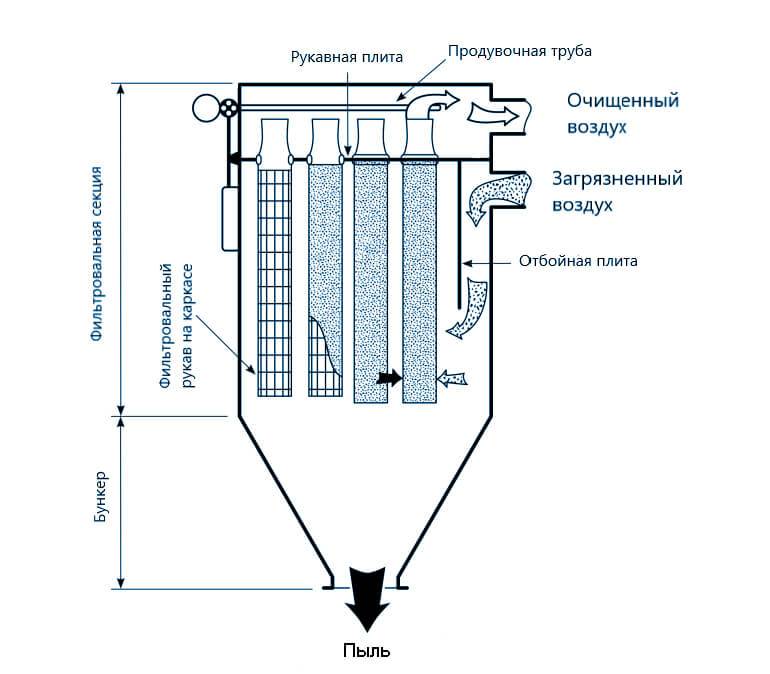

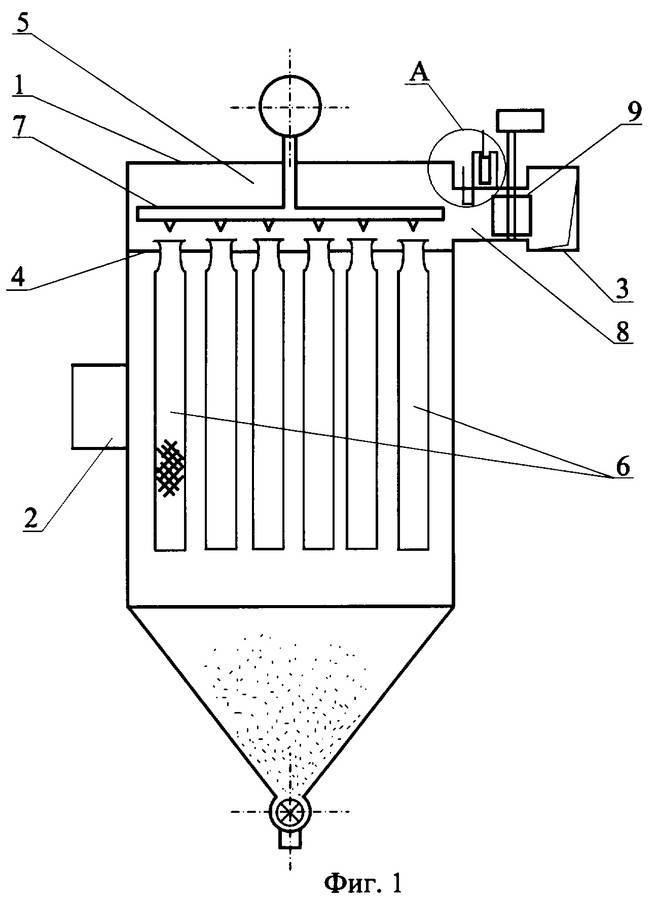

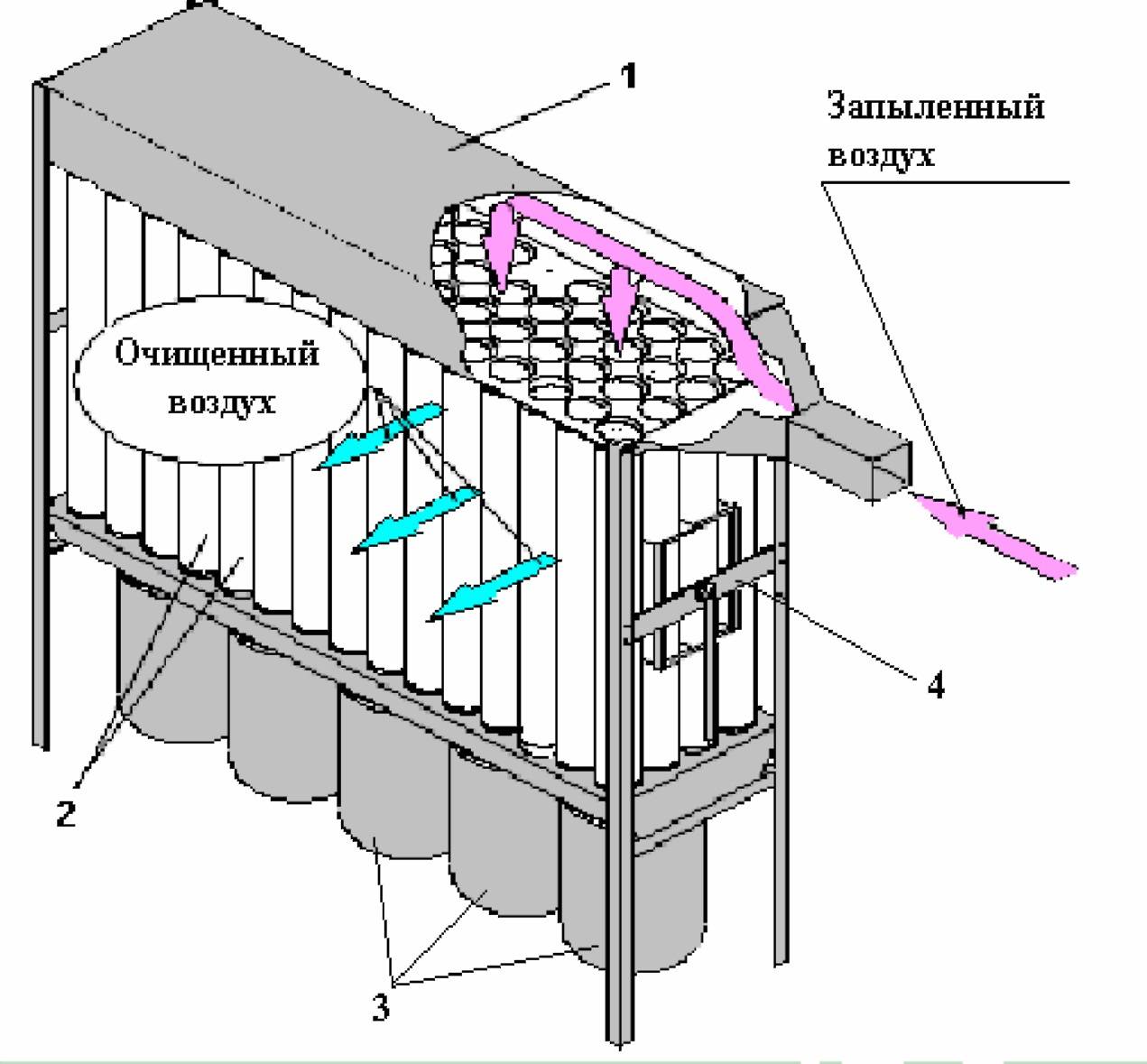

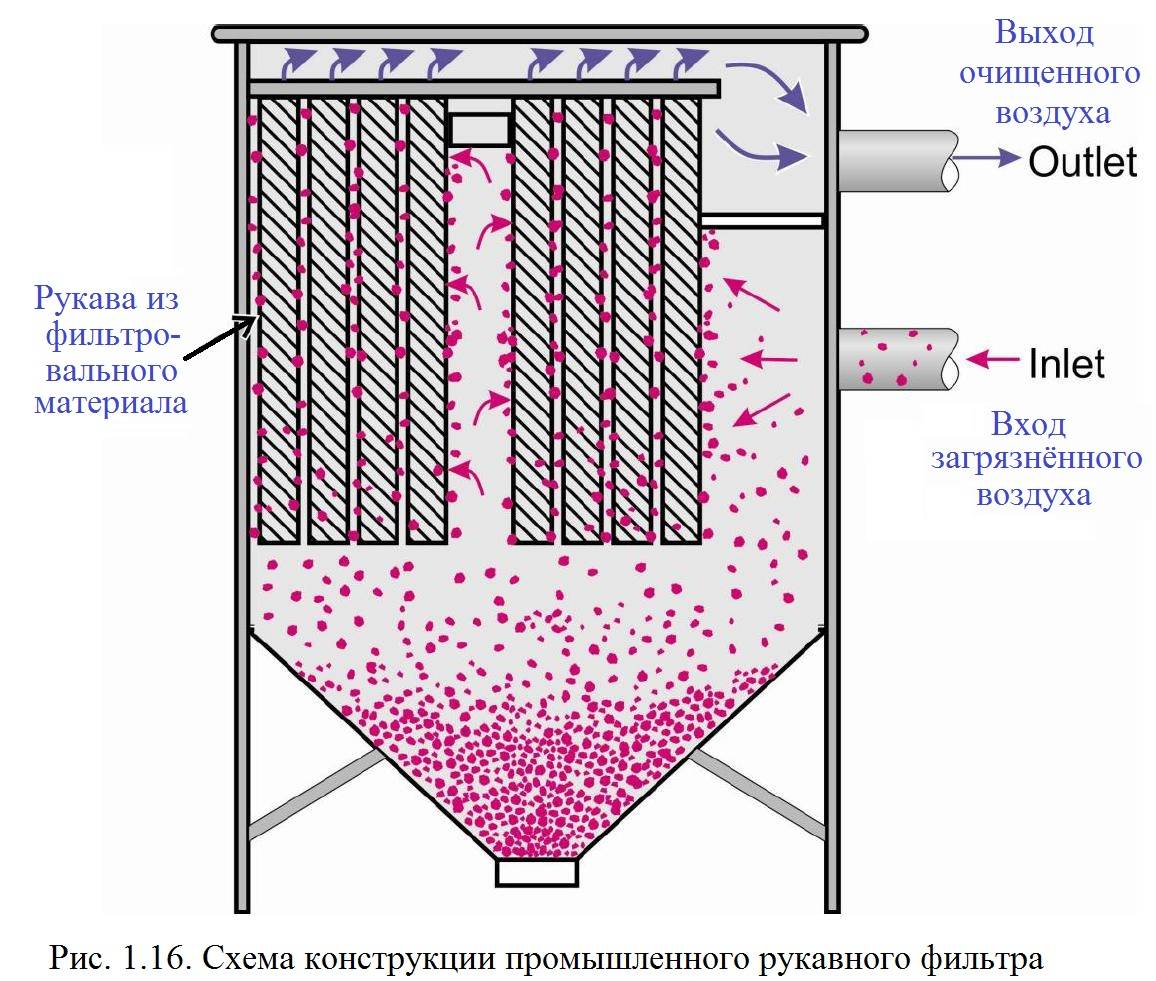

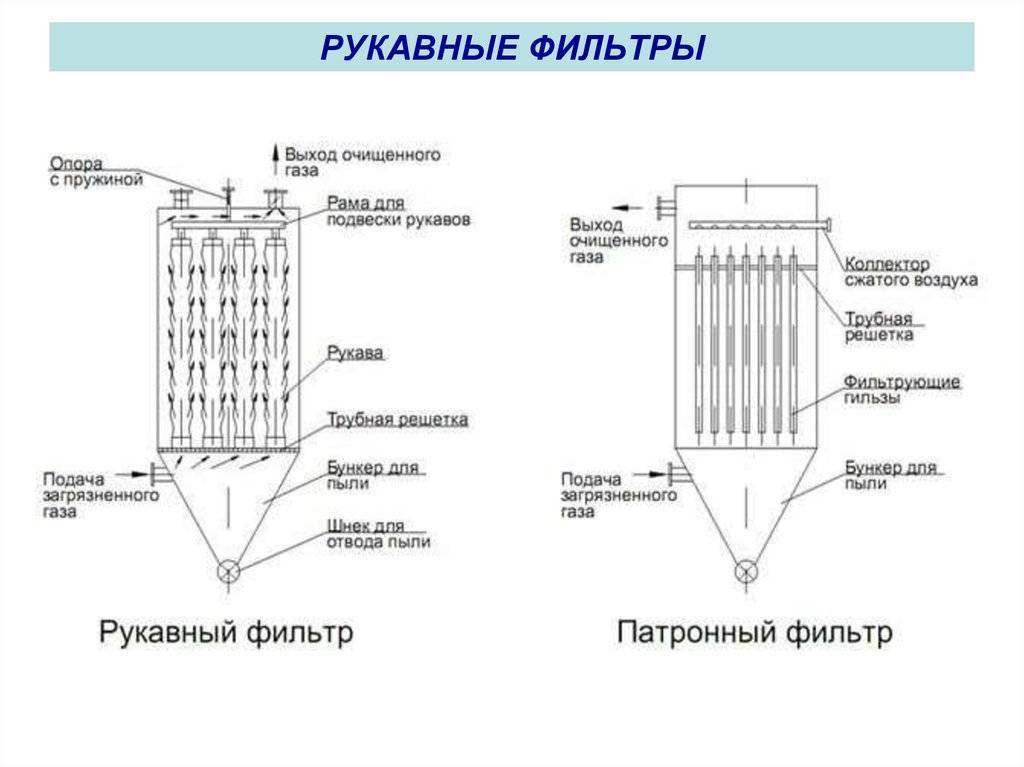

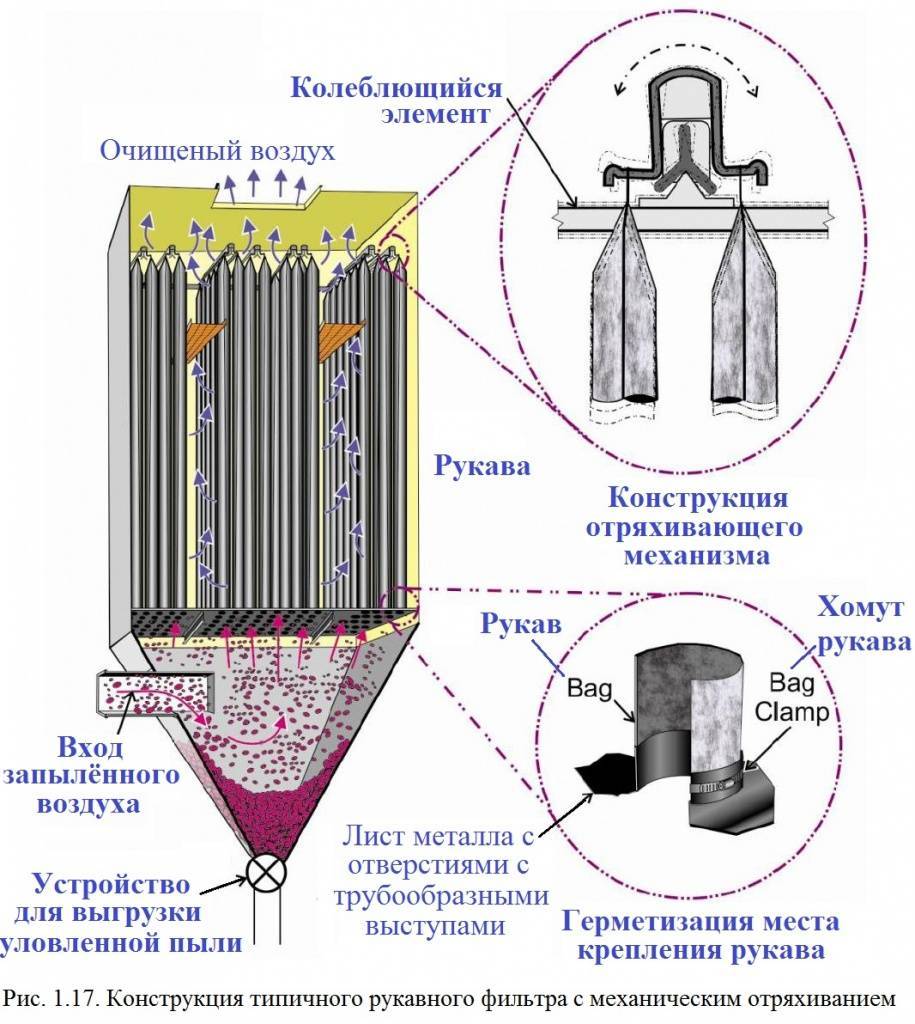

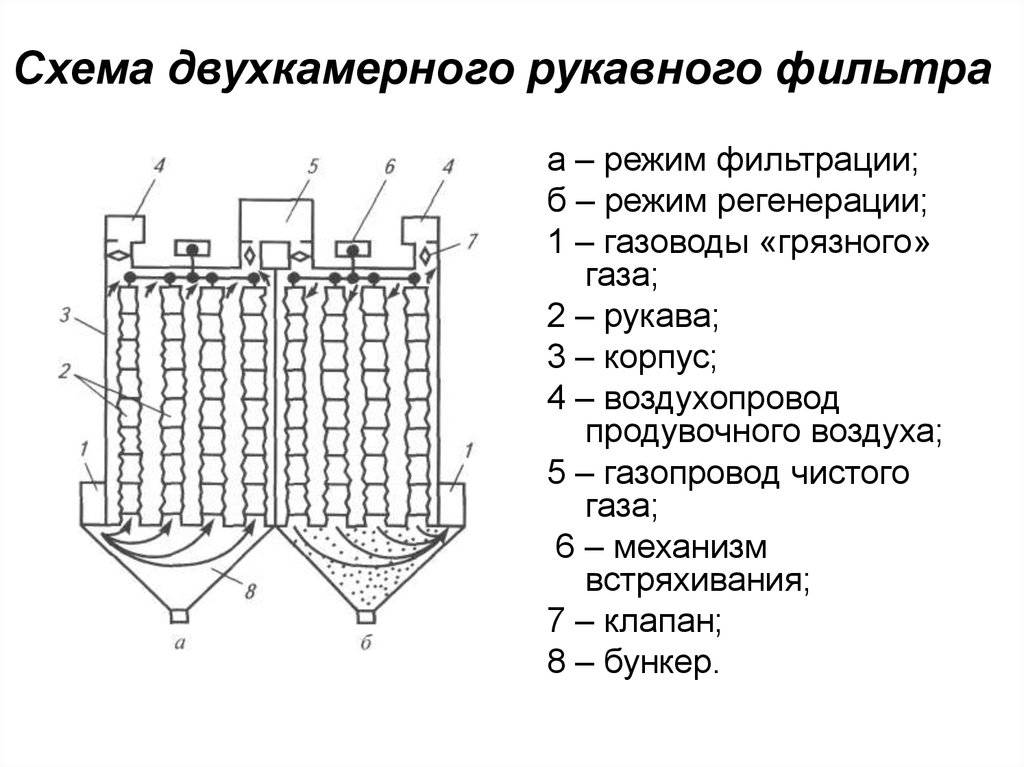

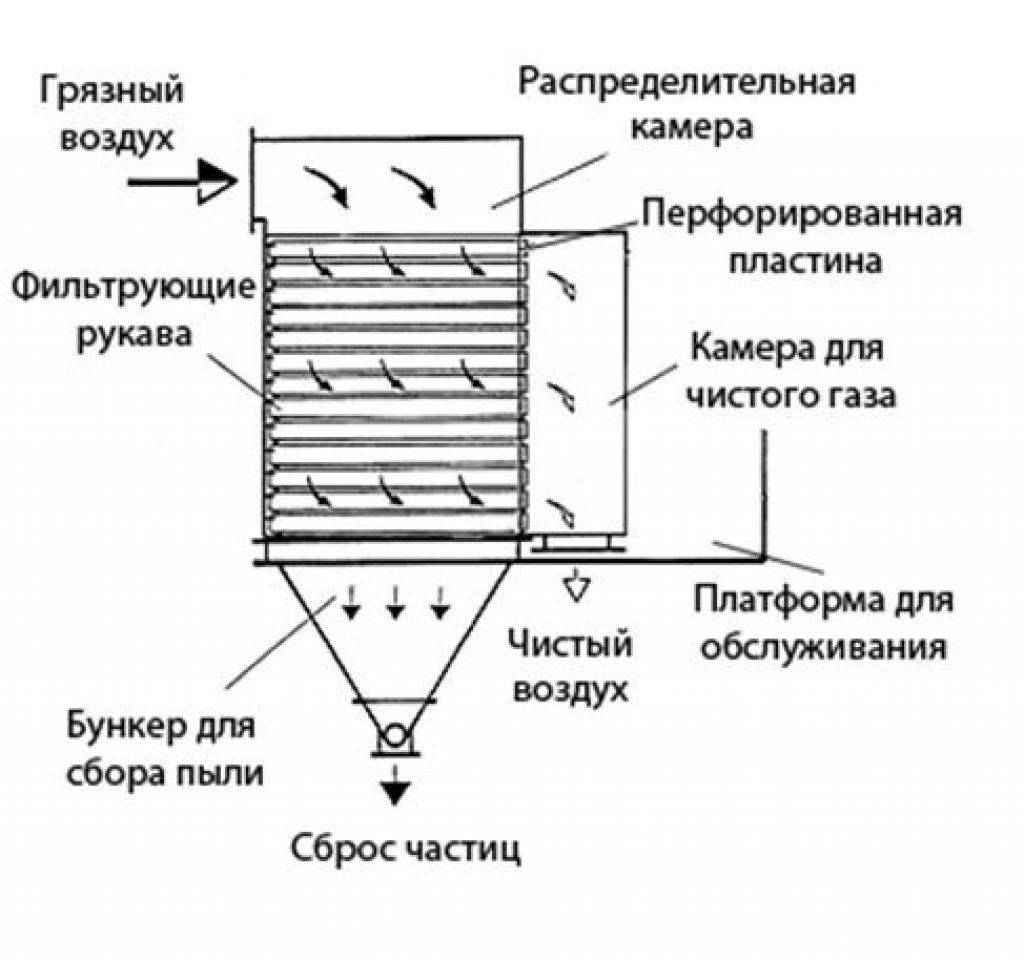

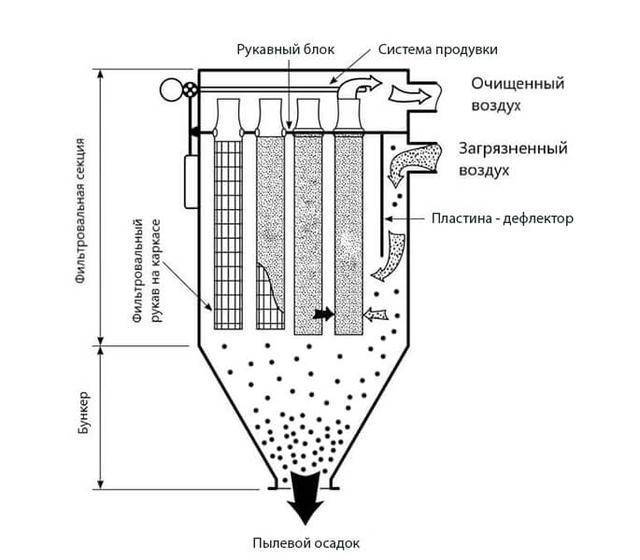

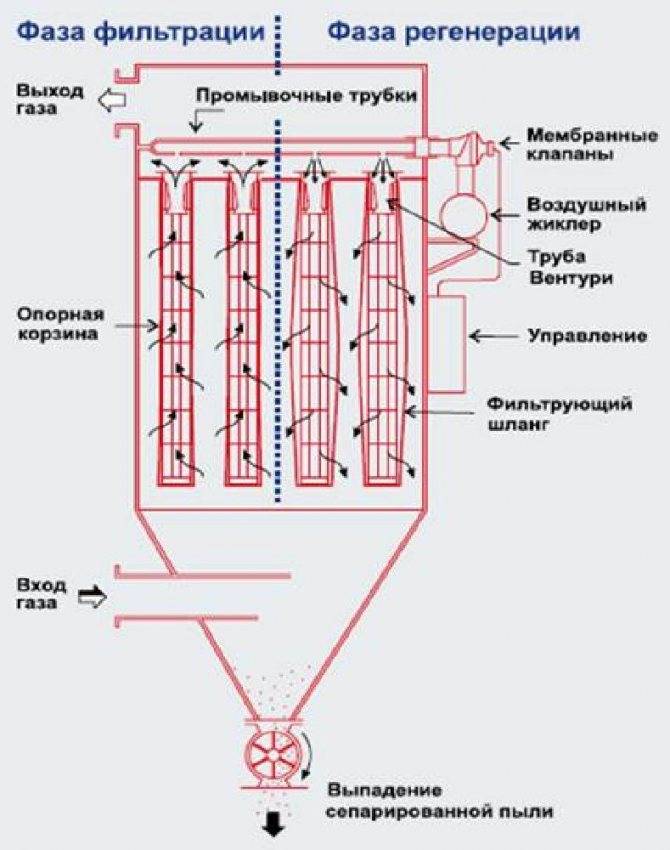

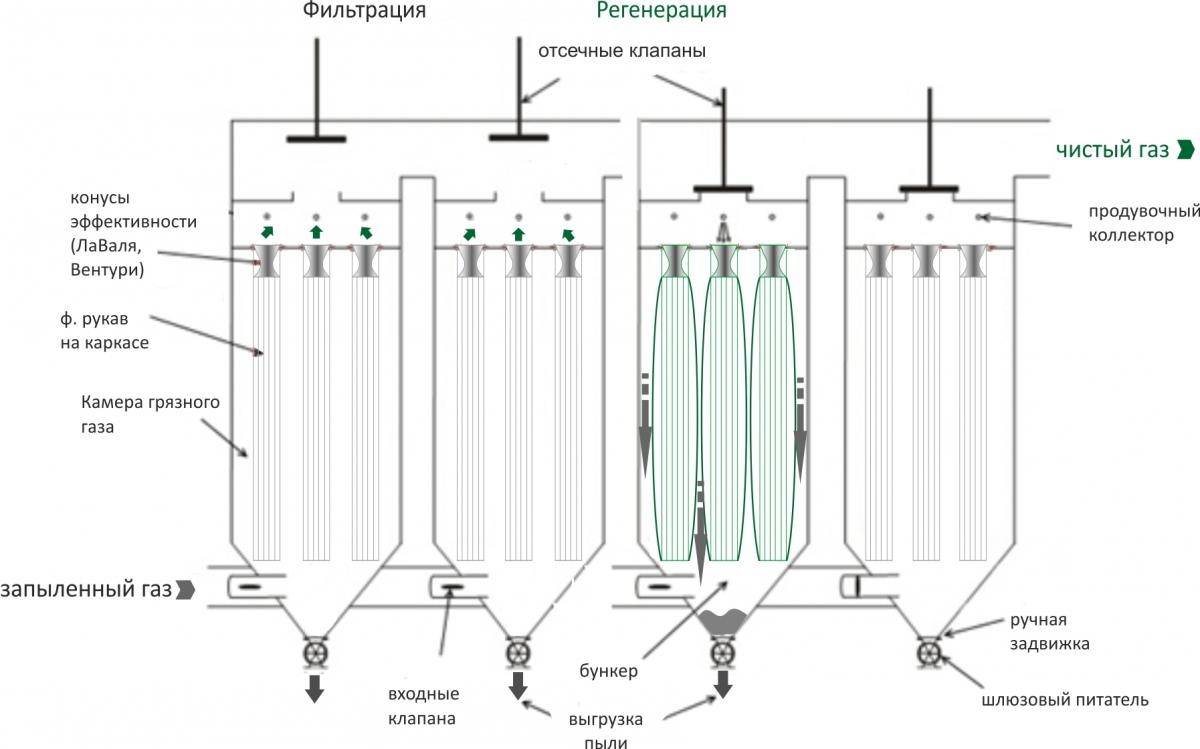

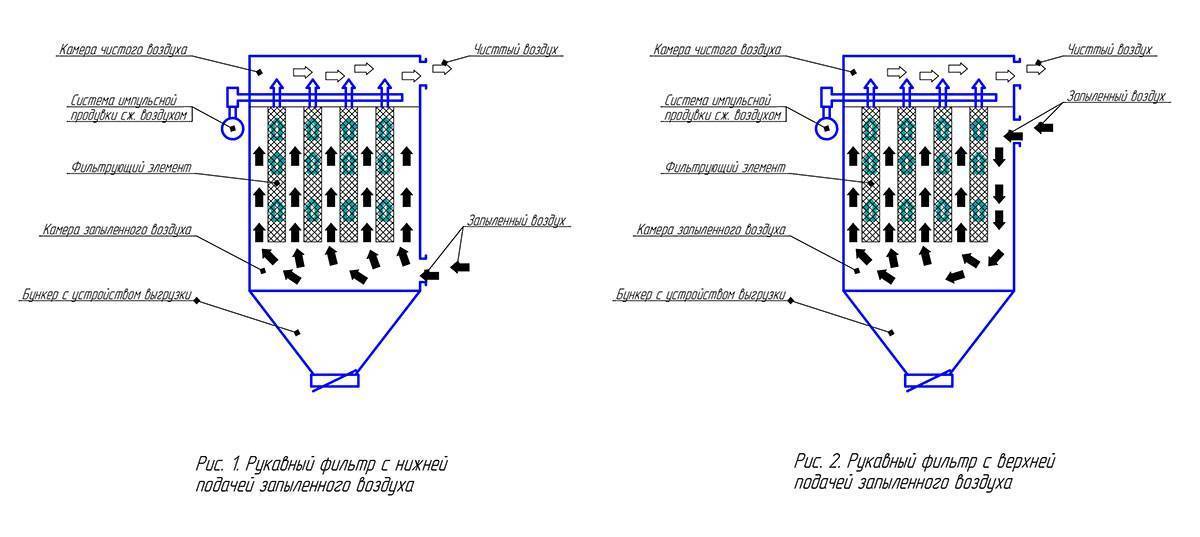

Схематически устройство установки рукавных фильтров вертикального исполнения изображено на рисунках 1. и 2.

В зависимости от вида загрязняющей пыли, фильтрующие рукава изготавливаются из разных материалов:

нетканого иглопропробивного;

холостопрошивного;

войлочного гибкого фильтровального материала.

Также в зависимости от конструкции фильтровальной установки и типа пыли могут применяться каркасы для рукавов, обеспечивающие цилиндрическую форму и максимальную площадь фильтрующей поверхности.

Конструктивно, фильтрующие установки бывают, вертикального и горизонтального исполнения, в зависимости от расположения рукавов.

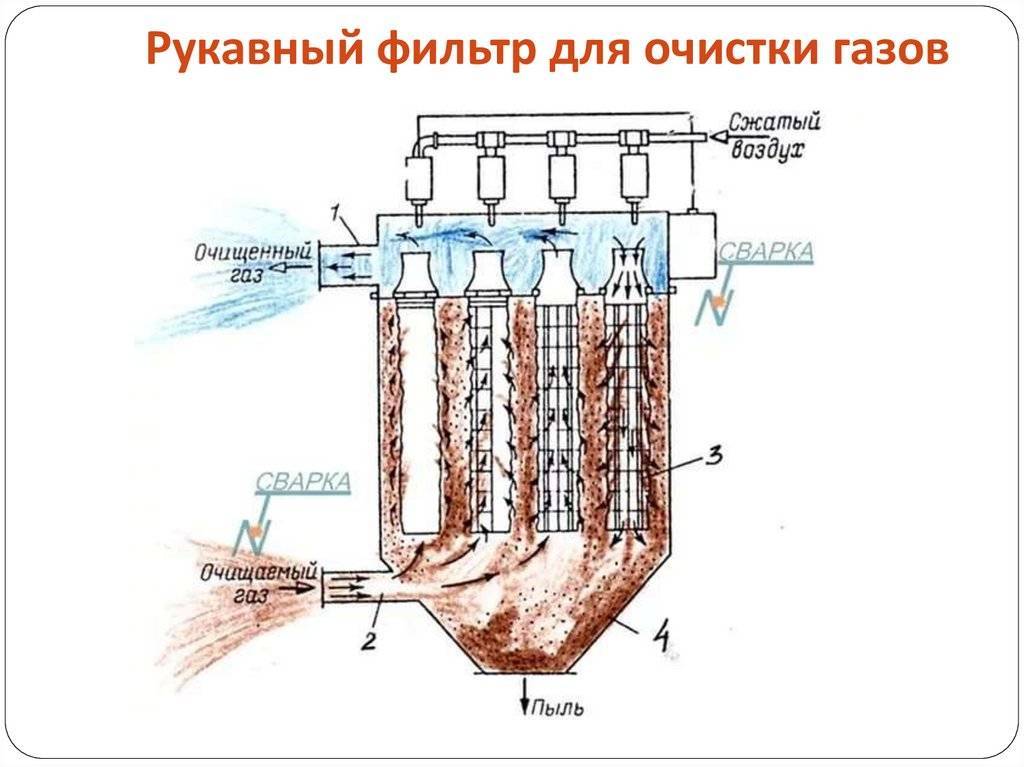

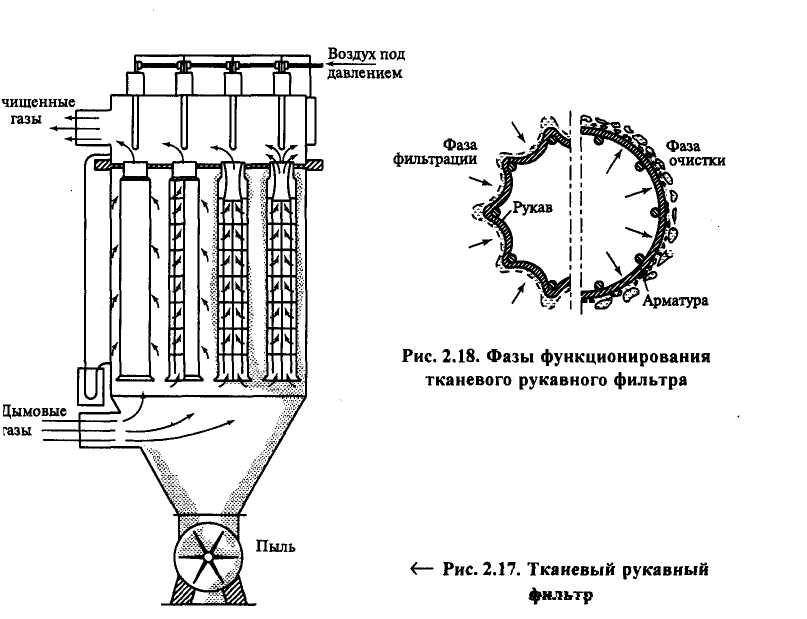

Важным элементом, обеспечивающим эффективное функционирование фильтра, является импульсная продувка сжатым воздухом или механическое встряхивание.

Система импульсной продувки сжатым воздухом, в основном, применяется при вертикальном исполнении установки. Она состоит из воздушного клапана подачи воздуха в фильтр, трубопроводов и блока управления. Может устанавливаться:

один клапан для одновременной продувки всех фильтров;

один клапан на блок из нескольких фильтров;

каждый рукав оборудуется отдельным клапаном продувки.

Количество клапанов зависит от производительности фильтрующей установки и вида пыли.

Механическое встряхивание, чаще применяется в установках горизонтального исполнения. Встряхивание выполняется различными способами:

вращением эксцентрика или шестерни;

движением штока электромагнита или пневмоцилиндра.

В зависимости от фракции пыли, фильтрующая установка может быть дополнительно оборудована циклонами. Например, при очистке воздуха после камеры напыления порошковой краски, циклон отделяет более крупную фракцию порошка для его повторного использования.

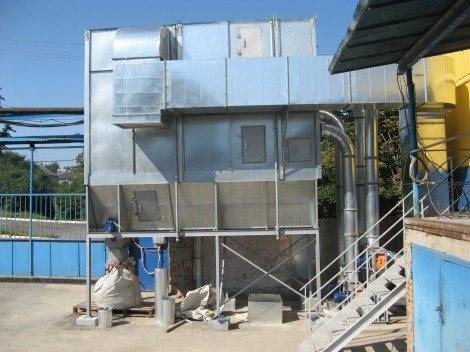

Для удобства обслуживания установки, а также обслуживания и очистки рукавных фильтров бункеры оборудуют специальными люками, а также технологическими площадками и лестницами.

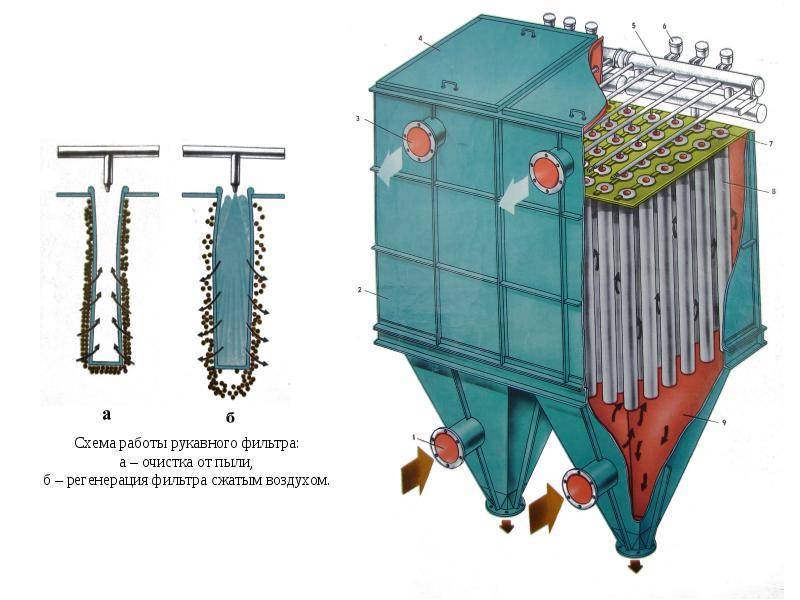

Принцип работы

Принцип работы рукавныйх фильтров основан на прохождении грязного воздуха через поры нетканного фильтрующего материала. Запыленный воздух по газоходу через входной патрубок попадает в камеру грязного газа и проходит через поверхность фильтровальных рукавов. Пыль оседает на фильтрующем материале, а очищенный воздух попадает в камеру чистого газа и затем удаляется из фильтра. По мере накопления пыли на поверхности фильтрующего материала возрастает сопротивление движению воздуха и снижается пропускная способность фильтровальных рукавов. Для очистки рукавов от уловленной пыли осуществляется их регенерация сжатым воздухом или вибровстряхиванием, в зависимости от метода регенерации рукавного фильтра. Сброшенная с рукавов пыль попадает в бункер накопитель и через устройство выгрузки удаляется. Подробнее про импульсную продувку рукавных фильтров.

Импульсная регенерация фильтров производится предварительно подготовленным сжатым воздухом класса 9 по ГОСТ17433-80 давлением от 4 до 8 Бар. Расход сжатого воздуха индивидуален для каждого фильтра и отражен в технических характеристиках. Регенерация рукавов происходит в автоматическом режиме по таймеру или сигналу о перепаде давления (по дифманометру), без остановки работы фильтра.

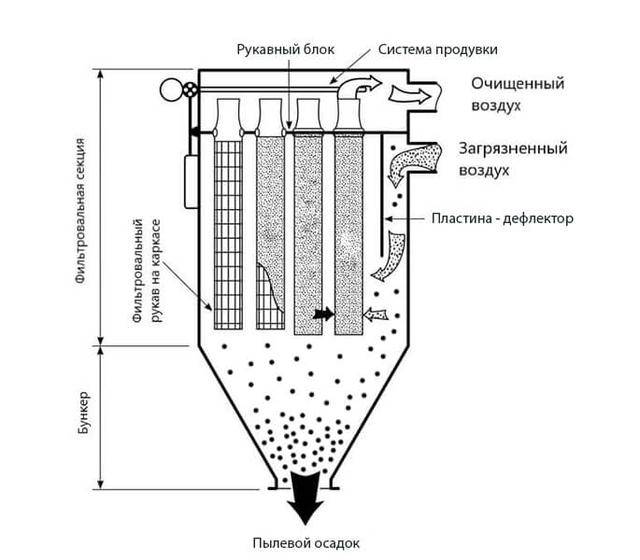

Принцип работы рукавного фильтра, устройство и конструкция

Принцип работы рукавного фильтра, (также их называют мешочными пылеуловителями), заключается в задержании пылевых загрязнителей на поверхности микропористых текстильных фильтровальных элементов, похожих на рукава или узкие мешки.

Конструктивно пылеосадитель может представлять собой вертикальный или горизонтальный модуль, в рабочей камере которого установлен т.н. рукавный блок (плита), состоящий из несущей рамы со вставленными в нее каркасами, на которых, в свою очередь, закреплены фильтр-мешки.

Схема работы ФРИП

Сам процесс очистки воздуха от пыли в мешочном пылеуловителе можно описать следующей последовательностью пунктов:

- Запыленная среда подводится в фильтроаппарат с помощью напорного вентилятора (в случае высокой концентрации в потоке механических частиц крупной и средней дисперсности рационально предварить рукавный фильтр циклонным вихревым пылеуловителем);

- Опционально, на входе в мешочный пылеосадитель может быть установлена отбойная пластина-дефлектор, отсекающая средне- и крупнодисперсную пыль;

- Пылевая взвесь заводится в т.н. грязную камеру, где расположен блок с фильтрующими элементами (от нескольких штук до нескольких сотен штук), изготавливаемыми, как правило, из микропористого нетканого текстиля;

- Пыль осаждается на поверхности текстиля, образуя т.н. пылевую шубу, воздух же свободно минует микропоры текстиля и, продвигаясь внутри каркасов, попадает в т.н. чистую камеру, откуда выбрасывается во внешний воздушный бассейн или обратно в производственную атмосферу.

Рукав на проволочном каркасе круглого сечения (короткое исполнение для компактного агрегата)

Рукавный блок (вид сверху)

В процессе очистки воздуха пылевая шуба «нарастает» на рукавах, сопротивление аппарата увеличивается, а эффективность очистки снижается – необходима регенерация, т.е. периодическое удаление осадка с поверхности мешков.

Пылевая шуба (вид изнутри рабочей камеры)

Описание

Рукавный фильтр относится к категории универсального оборудования, так как он может применяться с одинаковой эффективностью в большей части технологических процессов, характеризующихся большим количеством формируемой пыли. Он не требует постоянного контроля и обслуживания, а функционирование осуществляется непрерывно.

Также стоит отметить возможность изготовления устройства с различными размерами, конструктивными особенностями и идентичными характеристиками, подходящими под условия эксплуатации. В зависимости от ограничений и габаритов места монтажа, конструкция изделий может быть подобрана или разработана индивидуально.

Характеристики пылеобразующих составов определяют разновидность обработки материала, которая может быть, к примеру, маслооталкивающей или антистатичной, а также саму структуру. Для совершения правильного выбора зачастую производится анализ пыли в специальных лабораториях.

Достоинства и недостатки устройств

Как и любое другое оборудование и система очистки, например, аспирационная, рукавный фильтр имеет свои эксплуатационные характеристики, в ходе которых выявляются характерные достоинства и недостатки системы.

Достоинств такого комплекса намного больше, чем недостатков, поэтому рукавные фильтры широко используются в различных сферах производства.

Обустройство системы вентиляции с рукавным фильтром подходит не только для крупных и сложных производств, например, в металлургической промышленности. Такая система фильтрации воздуха уместна в небольших мастерских по изготовлению мебели, тротуарной плитки и прочего

Обустройство системы вентиляции с рукавным фильтром подходит не только для крупных и сложных производств, например, в металлургической промышленности. Такая система фильтрации воздуха уместна в небольших мастерских по изготовлению мебели, тротуарной плитки и прочего

К неоспоримым достоинствам рукавных фильтров можно отнести следующие особенности:

- Конструкция универсальна, поэтому легко интегрируется в системы вентиляции и очистки различных отраслей промышленности.

- Сложный рукавный фильтр легко интегрируется в производственную линию и не очень требователен к поверхности, необходимой для его строительства.

- Степень очистки газовоздушной смеси достигает 90-99%, что является чрезвычайно высоким показателем для системы сухой очистки.

- Фильтрация происходит одинаково эффективно как при экстремально низких температурах воздуха, так и в отапливаемом помещении.

- Комплексное управление очень простое и может быть полностью автоматизировано.

- Плановая замена использованных рукавных фильтров осуществляется каждые два-три года.

Помимо преимуществ, у карманного фильтра есть и небольшие недостатки. Основная из них – необходимость подачи сжатого воздуха в условиях фильтрации с объемами воздуха более 150 м3 в час.

Определенные типы агрессивных производственных или рабочих условий могут потребовать фильтров, изготовленных из дорогих материалов, таких как стекловолокно или метаарамид, которые являются более износостойкими.

В системе вентиляции используются и другие типы фильтров. Подробнее о системах фильтрации воздуха и угля мы поговорили в следующей статье.

Принцип действия

Рабочий процесс регенерации воздуха при помощи рукавного фильтра можно условно разделить на два этапа:

- Забор и очистка воздушной среды.

Загрязненная воздушная смесь под давлением проходит изнутри рукавов наружу. При этом частицы пыли осаждаются в порах ткани, а очищенный воздух выводится наружу установки при помощи выхлопной трубы.

Регенерация рукава.

По мере увеличения толщины слоя загрязняющих веществ на поверхности фильтра увеличивается его сопротивление. Для предупреждения подобных негативных явлений применяют систематическую очистку фильтрующего канала от накопленных частиц грязи и пыли. Для этого используют специальную систему продува или механического встряхивания.

Настройка режима регенерации фильтровального элемента может осуществляться двумя способами:

- по информации от датчиков, которые укажут на наличие значительного перепада давления;

- по истечении определенного периода времени (таймеру).

Принцип работы рукавных фильтров

Принцип работы рукавных фильтров основан на отделении частиц пыли при прохождении потока воздуха через фильтрующий элемент.

На рисунке 1, изображена схема нижней подачи запылённого воздуха, на рисунке 2 – запылённый воздух подаётся в верхнюю часть камеры. Схема подачи воздуха зависит от места фильтрующей установки в комплексе технологического оборудования и наличия дополнительных устройств очистки воздуха, например циклонов.

Не зависимо от схемы подачи запылённого воздуха в рукавный фильтр, принцип работы состоит из двух этапов:

- очистка воздуха;

- регенерация рукавного фильтра.

На этапе очистки, вентилятор всасывает воздух, при прохождении его через фильтр, см. рисунок 1 и 2, пыль оседает на внешней стороне рукавного фильтрующего элемента.

В зависимости от производительности установки и вида пыли периодически происходит выброс сжатого воздуха через воздушный клапан внутрь рукава, при этом, воздушный поток большего давления стряхивает пыль с наружной части фильтрующего элемента.

Важно понимать, что в зависимости от конструкции системы импульсной продувки, очистка может выполняться:

- одновременно всех фильтров;

- группами фильтров;

- каждого фильтра

- единовременным или поочерёдным встряхиванием.

При механическом встряхивании, за счёт периодического резкого встряхивания рамы, на которой закреплены фильтрующие элементы, происходит сброс пыли с наружной части рукава.

Особенностью технологии очистки воздуха при помощи рукавных фильтров, является требование к влажности сжатого воздуха применяемого для импульсного встряхивания. Прежде чем подать воздух на клапан, он должен быть осушен в специальной установке. Точка степень осушки (точка росы), зависит от вида пыли.

При эксплуатации рукавных фильтров в соответствии с требованиями конструкторской документации срок службы фильтрующего элемента составляет около 3-х лет. Можно значительно увеличить срок службы за счёт регулярной периодической очистки фильтра.

Технические характеристики рукавных фильтров от НПО «Центр ШВ»

Мешочные пылеуловители каркасного типа с обратной импульсной регенерацией, изготавливаемые в НПО «Центр ШВ», демонстрируют нижеследующие технические показатели:

- Объемы обрабатываемого пылепотока – от десятков единиц до 100 000 м3 / час;

- Температурный предел – до + 200 градусов Цельсия;

- КПД улавливания для частиц свыше 0,5 мкм. – 99% (при соблюдении правил монтажа и надлежащей настройке фильтра);

- Материал мешков (входят в комплект поставки) – иглопробивной нетканый материал;

- Широкая комплектность поставки, включающая полный спектр вспомогательного оборудования для быстрого вывода аппаратов на рабочие режимы, (в том числе, система мониторинга, управления и автоматизации, опционально – шнековые транспортёры для автоматической выгрузки пыли, системы вибровстряхивания для пылесборного бункера);

- Надежность, безотказность и долговечность агрегатов;

- Высокая центовая доступность ФР даже для предприятий и участков среднего и малого промышленного звена.

Производство рукавных фильтров и локальное внедрение на предприятиях

Оперативно произведем и доставим пылеуловители, (а также газоочистители и дымоуловители), до любого региона России, Европы, Азии. Монтаж или шефмонтаж. Обучение персонала. Гарантия производителя.

НПО «Центр ШВ» – 30 лет в авангарде промышленной газоочистки.

Система регенерации

По мере нарастания налета загрязняющих частиц уменьшается пропускная способность, продуктивность и эффективность рукавного фильтра, увеличивается сопротивление движению воздуха фильтрующего материала. Для их предотвращения прибегают к регулярным чисткам фильтрующих каналов. Разработаны и успешно применяются на практике несколько схем:

- аэродинамическое встряхивание или восстановление при помощи импульсной или возвратной продувки рукавного фильтра сжатым воздухом;

- автоматическое вибровстряхивание;

- комбинация способов.

Настроить режим очищения можно с помощью таймера, подающего сигнал через заданный промежуток времени. Другой способ осуществляется через показания датчика, фиксирующего существенное падение давления и производительности. Для вибрирования пользуют: звуковые волны, механическое встряхивание. При помощи установленных вибраторов с частотой воздействия порядка 15…25 Гц загрязнение опускается в приемный бункер.

Схема обратной продувки рукавного фильтра состоит в интенсивном воздействии чистым воздухом. При импульсной продувке малые порции сжатого воздуха выдаются прерывисто (импульсами). Это создает вибрацию рукава. Длительность импульса — 0,1…2 секунды. Частота зависит от характера изменения сопротивления мешочного фильтра. Происходит самоочищение. Большое значение при таком способе имеет влажность сжатого воздуха. Перед подачей его необходимо высушить в специальной установке. При комбинированном способе применяются несколько видов регенерации.

Через определенный промежуток времени и количество регенераций залипшее количество загрязнения в фильтровальном материале стабилизируется, что отвечает остаточному сопротивлению материала. Это значение зависит от ряда аспирационных показателей: фильтрующей ткани, параметров и свойств загрязняющих частиц, влагосодержания газов, способов регенерации.

На фото представлены такие установки импульсного действия. Предпочтением аэродинамической регенерации над механической является то, что при регенерации работу рукавного фильтра для газа можно не останавливать. Это позволяет работать круглосуточно, а концентрация запыленности может достигать до 55 г/м3.

Чтобы выгрузить скопившиеся загрязнения, используют несколько способов. К наиболее производительным очистителям относят пневмотранспорт, который устанавливают сразу для несколько бункеров. Его функционирование не требует остановки рукавных фильтров. Он работает от своего вентилятора. Выгрузка происходит через шлюзовой перегрузчик, работа которого не нарушает герметичности аппарата. Другие способы требуют остановки работы фильтрационной системы и имеют неудобство в виде вероятного зависания скопившихся в бункере отходов.

Смену рукавного фильтра выполняют вследствие утраты им своих фильтрующих свойств, что во многих случаях происходит раз в 3 года. При работе в слабоагрессивной среде с невысокой концентрацией загрязнений период эксплуатации может доходить до 6-7 лет.

Способы регенерации

Со временем рукавные фильтры засоряются пылью и твердыми отходами, и хуже очищают потоки воздушных масс. Для удаления скопившейся грязи и восстановления функциональности оборудования применяют несколько способов.

Механическое вибрационное встряхивание

Распространенная технология очистки от пыли. Принцип действия заключается в интенсивном сотрясении рукавов в горизонтальном или вертикальном направлении. Загрязненные частицы оседают в бункере, из которого пыль убирают с помощью скребковой цепи, конвейера или поворотного тамбура. Выполняют механическое вибрационное встряхивание путем воздействия на штоки или за счет вращательного движения с эксцентриситетами. Такой способ обеспечивает стабильное удаление осадка пыли, но требует особого внимания персонала и отключения фильтра на время регенерации. При таком подходе движущие части очистных установок быстрее изнашиваются и требуют замены.

Распространенная технология очистки от пыли. Принцип действия заключается в интенсивном сотрясении рукавов в горизонтальном или вертикальном направлении. Загрязненные частицы оседают в бункере, из которого пыль убирают с помощью скребковой цепи, конвейера или поворотного тамбура. Выполняют механическое вибрационное встряхивание путем воздействия на штоки или за счет вращательного движения с эксцентриситетами. Такой способ обеспечивает стабильное удаление осадка пыли, но требует особого внимания персонала и отключения фильтра на время регенерации. При таком подходе движущие части очистных установок быстрее изнашиваются и требуют замены.

Импульсная продувка

Выполняется с помощью сжатого воздуха, который предварительно очищают и подают небольшими порциями. При импульсной продувке на рукава воздействуют аэродинамические удары, направленные внутрь. Сжатый воздух под давлением проходит по всей длине фильтрующих элементов, мгновенно увеличивает их диаметр и сбивает пыль, осевшую на поверхности. Для рукавов большой длины используется обратная продувка. Она проводится чистым воздухом или газом, удаляет пыль, которая легко сбрасывается.

Регенерация рукавов картриджей

Обеспечивает восстановление плоских фильтрующих рукавов. Проводится разными способами, в том числе механическим встряхиванием и комбинацией нескольких вариантов.

Обеспечивает восстановление плоских фильтрующих рукавов. Проводится разными способами, в том числе механическим встряхиванием и комбинацией нескольких вариантов.

Регенерация обычно выполняется в автоматическом режиме. Установленные датчики фиксируют загрязнения, определяют объем собранных твердых отходов, пропускную способность и давление. Если эксплуатационные показатели ухудшаются, сенсор подает сигнал и включает механизм встряхивания или запускает систему продувки.

Особенности замены рукавного фильтра

Конструкция рукавных фильтров обеспечивает качественную очистку воздушных и газовых потоков от мелкодисперсных примесей и способствует равномерному распределению пылевой нагрузки. Она регулирует объем поступающего воздуха и предусматривает возможность замены одного элемента или всей системы фильтрации.

При повреждении одного рукава не обязательно его демонтировать. Достаточно отсечь и закупорить фильтрующий элемент на уровне трубной решетки. Снимать каркас не требуется. Меняют фильтр рукавный, если он деформирован частично или полностью, и не выполняет своих функций.

При повреждении одного рукава не обязательно его демонтировать. Достаточно отсечь и закупорить фильтрующий элемент на уровне трубной решетки. Снимать каркас не требуется. Меняют фильтр рукавный, если он деформирован частично или полностью, и не выполняет своих функций.

Во время замены делают следующее:

- Перекрывают заслонки на входном и выходном отсеках.

- Снимают продувочную трубу, которая ведет к поврежденному рукаву или батарее. Демонтаж выполняют через смотровое окно.

- Отсоединяют каркас рукава.

- Удаляют рукав, опуская его в бункер для сбора пыли или поднимая по трубной решетке.

- Устанавливают новый исправный рукав, действуя в обратном порядке. После подсоединения каркас надежно фиксируется и подключается продувочная трубка.

В завершении производят пробный запуск для проверки исправности фильтра. Замену поврежденных деталей, как и полный монтаж нового оборудования, выполняют на основе данных проектной документации. При этом учитывают условия работы систем фильтрации и рекомендации производителя.

Правильная установка и эксплуатация, регулярное обслуживание и своевременная замена поврежденных деталей обеспечат продолжительный срок службы рукавных фильтров. Тщательный выбор материала рукавов с учетом параметров рабочей среды и пылевой нагрузки позволит эффективно очищать воздушные массы от загрязнений без значительных затрат.

Примеры установленного оборудования

- Проект электростанции PT Morowali Power Mandiri (PT.MPM)

- Проект тепловой энергии PT.LIPE METAL INDUSTRY мощностью 1×250 МВт

- Центральная система удаления пыли в цехе шлифования дверей Zhentong

- Проект по комплексному использованию угольного газа Shaanxi Longmen Iron and Steel Co., Ltd.

- 80 мВт газовый энергоэффективный проект второй фазы по производству электроэнергии Tangshan Donghua Iron and Steel Group Co., Ltd

- Проект производства электроэнергии на газе мощностью 6,1×100 мВт компании Shanxi Jingang Intelligent Manufacturing Technology Industrial Park Development Co., Ltd

- Система очистки дымовых газов компании Shanghai Huancheng Renewable Energy Co., Ltd

Какой самый современные тренд грубой фильтрации?

Это развитие грубой фильтрации после отмучивания. Причина однозначна. Отправить для брожения более менее чистый сок. Чистится на столько на сколько винодел захотятт. Но надо понять что нельзя отфильтровать сок до высочайшей чистоты и думать что это будет лучшее вино, но даже не на оборот , оставьте как можно больше нечистот и будет лучшее вино. Правда где-то по середине. Всё завысит от намерении винодела. Он должен знать когда, на чём и как фильтровать. Это сложная тема прежде всего у соков, на передовых винзаводах, которые этим занимаются, что некоторые соки отфильтруют значительно до высочайшей чистоты, некоторые мало, наоборот у некоторых даже проводят купаж, в течение которой часть шлама, после продуманного обсуждения технологом, возвращается в отфильтрованный сок, чтобы достигнуть правильного уровня содержимого шлама для будущего развития вина во время брожения или после его окончания.

Франтишек Билек

Специалист на фильтрацию и директор компании ООО Bílek Filtry

Статья была публицированна в журнале“Vinař Sadař“(винодель-садовод).

( 2 оценки, среднее 4.5 из 5 )