Колонковое бурение скважин: суть метода и его особенности, плюсы и минусы технологии

Благодаря точечному действию коронки по своему радиусу обеспечивается аккуратное вырезание и вынесение на поверхность цельного керна. Технология применима для бурения пород до XII категории, можно работать как перпендикулярно, так и под углом.

Одним из важнейших показателей колонкового метода считается высокая производительность и скорость бурения.

Объем бурения в случае применения промывочной жидкости или технической воды составляет 85%;

Введение в рабочий раствор активных эмульсий дает возможность удержания стенок скважины в своем первоначальном состоянии;

Благодаря снижению осевых нагрузок вследствие того, что порода разрушается не в сплошную, достигается снижение энергетических затрат.

Метод позволяет работать с любыми породами, в том числе базальтовыми и гранитными.

При использовании сборного мобильного станка возможно проведение работ в труднодоступных местах.

При работе в трещиноватых породах зачастую возникает заклинивание керна, что ведет к необходимости извлечения трубы для его выбивания.

При прохождении твердых пород из-за перегрева и прихватывания коронка быстро затупляется. Чтобы этого избежать, необходимо применять охлаждающую жидкость и снижать скорость подачи. Вследствие этого снижается скорость бурения.

Маленькое сечение (до 200 мм) бурения не позволяет использовать мощные погружные насосы.

При разработке скважин на воду в случае применения глинистого раствора при вскрытии пласта велика вероятность заиливания водоносного слоя.

Высокая эффективность рабочего процесса определяется производительностью бурильной установки, что вызвано уменьшением площади контакта фрезы с породой грунта.

Говоря о технологических особенностях, стоит выделить следующие аспекты и нюансы проведения работы:

- Для колонкового бурения подойдёт не только плотный, но и сыпучий грунт. Наличие большого разнообразия коронок позволяет бурить максимально плотные и твёрдые породы грунта.

- Ствол скважины на выходе получается идеально ровным, что обусловлено особенностями механизма. Наличие современного оборудования позволяет выполнять работы даже при наличии неровного ландшафта местности.

- Трубы, образующие колонну, можно использовать повторно, поскольку срок службы не ограничен.

- Оборудование для колонкового бурения предполагает своевременную замену коронки, поскольку спустя время она приходит в негодность и затупляется. Для увеличения срока службы коронки перед использованием новой насадки рекомендуется производить долбление грунта, что значительно продлевает срок службы изделия.

- Для идеального колонкового бурения площадка с буром должна находиться в ровной горизонтальной плоскости.

Технологические особенности колонкового бурения

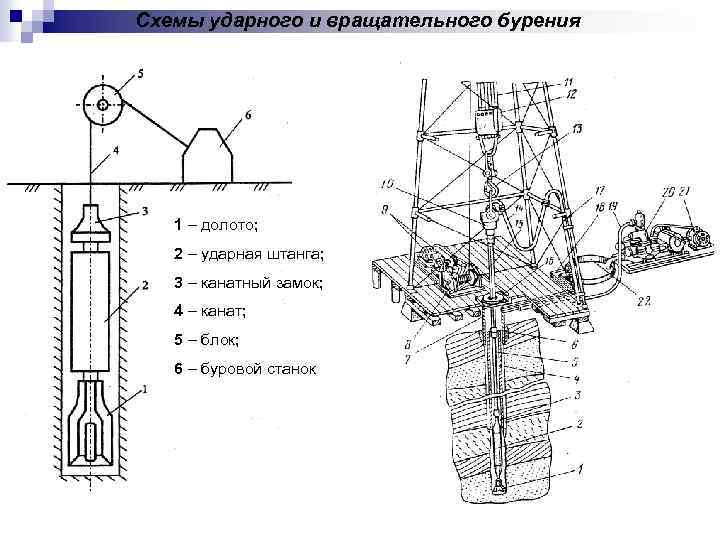

При вращательном способе проходки применяют забойные гидроударники и пневмоударники. Технология колонкового бурения имеет ряд особенностей, касающихся обустройства бурового снаряда.

Выдача проб на поверхность осуществляется разными методами. Есть технологии бурения со съемным керноприемником (ССК), с гидравлическим транспортом керна (КГК) или пневматическим (КПК).

Особенности применения алмазного бурения комплексами ССК:

- забуривание осуществляется шарошечным долотом, твердосплавной или алмазной коронкой без использования специальных бурильных труб для ССК;

- спуск снаряда приостанавливают за 30-50 см до забоя, после чего в колонну опускают керноприемник;

- промывка скважины начинается, когда расстояние от снаряда до забоя соответствует длине колонкового набора — 2,5-2,7 м;

- установка снаряда на забой производится после фиксации керноприемника на опорном кольце при вращении колонны со скоростью 120-150 об/мин и включенной промывке;

- осевая нагрузка на первых 3-5 см устанавливается на 25-30% ниже давления, рекомендуемого для входа пробы в кернорватель;

- промывочная жидкость представляет собой безглинистые эмульсионные растворы на технической воде, расход увеличивают в трещиноватом массиве и при возрастании скорости бурения;

- отрыв керна выполняют без вращения: колонну приподнимают на 10-15 см от забоя, момент отсоединения улавливают по весовому датчику бурового станка.

Подъем ССК и колонны производится на небольшой скорости с добавлением промывки в скважину, чтобы не нарушить устойчивость стенок выработки. В процессе бурения ведется постоянный контроль показаний контрольно-измерительных приборов.

Преимущества и недостатки столбчатого метода

Благодаря точному действию коронки по радиусу, цельная сердцевина аккуратно вырезается и выводится на поверхность. Технология применима для бурения горных пород до XII категорий можно работать как перпендикулярно, так и под углом.

Одним из важнейших показателей базового метода является высокая производительность и скорость бурения.

Кроме того, можно выделить следующие преимущества:

- Объем перфорации при использовании промывочной жидкости или технической воды составляет 85%;

- При использовании сборной мобильной машины есть возможность проводить работы в труднодоступных местах.

- За счет снижения осевых нагрузок за счет того, что порода не разрушается непрерывно, достигается снижение затрат энергии.

- Метод позволяет работать с любыми породами, в том числе с базальтом и гранитом.

- Введение в рабочий раствор активных эмульсий позволяет сохранить стенки колодца в первоначальном состоянии;

Помимо достоинств, у керна есть и недостатки:

- При работе с трещиноватыми породами часто возникает заклинивание керна, что приводит к необходимости вытаскивать трубу для ее очистки.

- Небольшое сечение (до 200 мм) сверления не позволяет применять мощные подводная лодка насосы.

- При пересечении твердых пород из-за перегрева и прилипания корона быстро тускнеет. Чтобы этого не произошло, необходимо использовать охлаждающую жидкость и снизить скорость движения вперед. В результате скорость бурения снижается.

При разработке колодцев на воду в случае использования глинистого раствора при вскрытии водоема велика вероятность захоронения грунтовых вод.

Суть технологии

Породоразрушающий снаряд — колонковый бур с коронкой. Керновый способ бурения является разновидностью роторного. Частоту вращения труб можно регулировать в зависимости от осложнений, возникающих на забое или в стволе скважины.

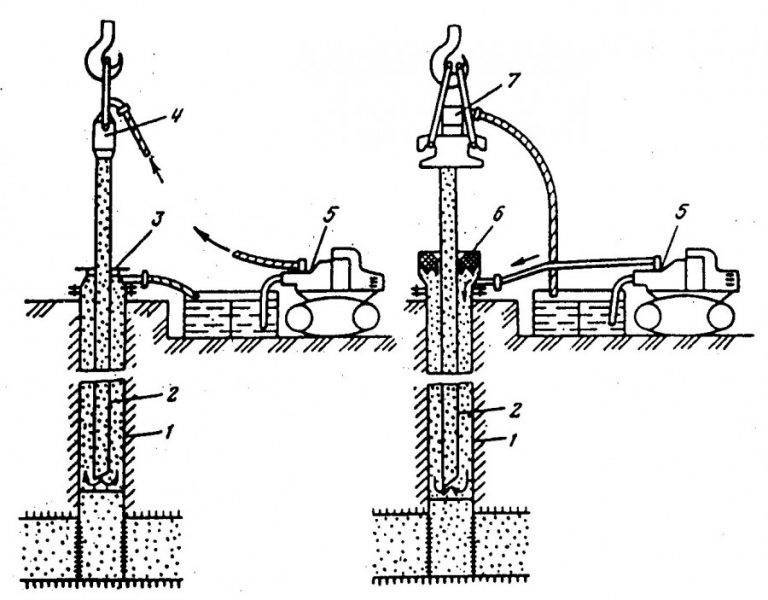

По заполнении полости бура горной породой инструмент поднимают для извлечения содержимого:

- Керн в нижней части снаряда заклинивают, промывочный насос выключают.

- Колонковый бур с помощью лебедки извлекают из скважины, разбирая колонну на звенья — свечи, состоящие из 2-4 бурильных труб. Их общая длина меньше высоты мачты на 3-5 м.

- Коронку снимают со снаряда и осматривают на износ, при необходимости заменяют новой.

- Образец породы вынимают из керноприемника, инструмент собирают, и колонну в обратном порядке опускают в скважину для продолжения бурения.

После того как керн извлекают, его промывают, измеряют, укладывают в керновые ящики. В маркировке каждого столбика указывают интервал скважины, на котором отобрана проба.

Другой способ сэкономить время на спуско-подъемных операциях — не извлекать образцы из недр, если проходка ведется на изученном интервале. В таких обстоятельствах используют бескерновое бурение. В мягких и средней твердости грунтах этот прием позволяет повысить скорость строительства скважины.

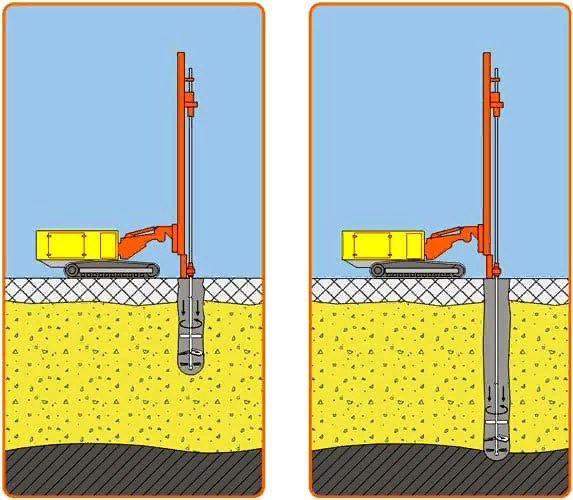

Особенности шнекового бурения

Этот тип бурения сегодня наиболее часто используется при устройстве водоносных скважин в частных хозяйствах. Особенностью шнекового бурения является то, что разрабатываемая порода полностью удаляется из створа скважины без привлечения дополнительного оборудования. Метод напоминает ввинчивание, позволяет бурить на глубину и одновременно удалять ненужный грунт.

Используемый для бурения инструмент называется шнек. Представляет собой металлический стержень с лопастями. Завинчиваясь в грунт, шнек разрушает породу, которая задерживается на его лопастях. Из-за специфики конструкции шнеком невозможно полностью освободить забой от отвала. Поэтому его в основном применяют для проходки верхних слоев.

Бурение с использованием шнека не требует больших усилий и финансовых затрат, поэтому сфера применения данного способа достаточна широка: геологоразведочные скважины, прокладка коммуникаций, устройство буронабивных скважин и частично бурение на воду. Его сейчас активно применяют для устройства абиссинских колодцев, чтобы не забивать полностью скважину-иглу в плотный грунт, а слегка облегчить процесс погружения ствола в заранее разрушенную породу.

Метод подходит для разработки водоносных скважин глубиной до 30 м на мягких и рыхлых грунтах и до 20 м на средне-плотных. После проходки шнеком и установки обсадки, ствол скважины обязательно очищается желонкой от неизвлеченной породы.

Шнек категорически не подходит для работы в скальных породах! Его используют для частичной проходки скважин до 120 м, при этом данный метод комбинируется с другими: роторным, ударно-канатным, колонковым.

Задействованное оборудование и инструменты

Шнековое бурение производится буровой установкой, главным элементом которой является бурильный инструмент винтового типа, выполненный из высокопрочного металла. Буровую колонну по мере заглубления наращивают шнеками равного размера. В комплекте иногда применяются лопастные долота, необходимые для прохождения рыхлых пород, а также долота с круглыми или конусообразными головками, используемые для разработки твёрдых пород.

Большинство современных бурильных установок оборудованы полыми снарядами, оснащёнными реверсивными замками, которые не допускают движение инструмента в обратную сторону. Режущие части шнека в процессе бурения охлаждаются за счёт разрабатываемого грунта, а разработанная порода поднимается вверх по спиралям. Это позволяет проводить бурения без остановок, значительно уменьшая временные и энергетические затраты на создание водоносной скважины.

Технология шнекового бурения

После выполнения проходки, глубина которой составляет 1,5 — 2,0 м, шнек извлекается, и в скважину устанавливаются обсадные трубы. Диаметр водозаборной скважины, пробуренной при помощи шнека, составляет 50 — 200 мм и зависит от размера используемого инструмента.

Обрушение стенок скважины предотвращают обсадные трубы

Особенно это важно для рыхлых несвязных грунтов, поэтому у бурильщиков существует правило: использовать при проходке супесей и суглинков шнеки с расположением лопастей под углом 30 — 60º, а при бурении песков плотного сложения инструмент с лопастями под углом 90º. При меньшем наклоне витков шнековой спирали больше несвязного отвала выносит на поверхность шнек

Плюсы и минусы применения шнека

Шнековый метод бурения позволяет произвести устройство скважины максимально быстро, при условии, что размер шнека и угол наклона долота были подобраны правильно. К достоинствам шнекового бурения относят:

- грунт поднимается на поверхность сразу в процессе бурения;

- высокая скорость углубления в грунт без технологических остановок;

- нет необходимости делать промывку ствола скважины;

- компактной шнековой установкой или ручным шнеком можно бурить внутри дома (в подвале);

- нет необходимости поднимать на поверхность первое звено и разбирать/собирать буровую колонну как при колонковом методе.

Главным недостатком шнекового бурения можно считать невозможность работы на сыпучих и очень твёрдых грунтах, но в то же время шнек — идеальный инструмент для бурения в суглинистых, смешанных (глина и супесь) и мягких глинистых грунтах. Ещё один недостаток, ограничивающий применение шнека для устройства водоносных скважин — необходимость применять ударно-канатный способ для очистки ствола от отваленной породы.

Преимущества и недостатки колонкового бурения

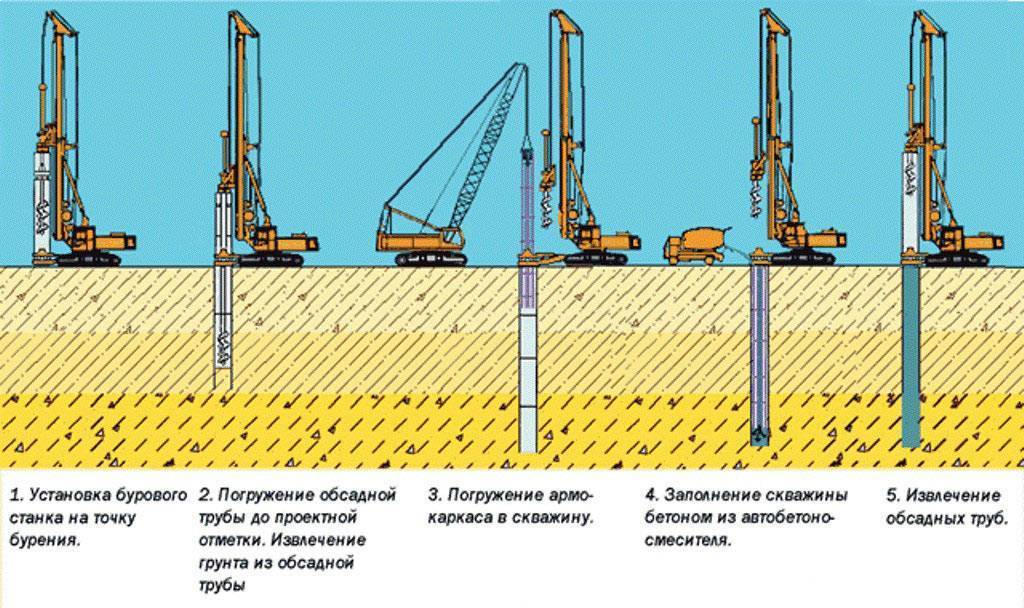

В зависимости от свойства горной породы, которую следует пройти буром, используют коронки или долота, отличающиеся формой ударной части головы, диаметров и углом разворота периферийного ряда штырей и другими характеристиками. С помощью колонкового способа бурения в Перми возможно выполнение вертикальной, наклонной, многозабойной или восстающей скважины в различных горных породах. Перед началом бурения на месте закладывания скважины разравнивается площадка, выкапываются ямы под емкость для промывочной жидкости и фундамент. После производится сборка бурильной установки. Если отсутствует электроэнергия, станок и насос можно привести в действие с помощью трансмиссии от ДВС.

Когда буровая установка проверена и налажена, то производится забуривание скважины. Устье скважины закрепляют трубой и оборудуют систему для очистки бурового раствора от шлама – разбуренной породы.

Промывку при высокооборотном алмазном бурении осуществляют с помощью слабых растворов эмульсий, чтобы снизить трение колонны труб о стенки скважины и уменьшить вибрацию конструкции. При бурении устойчивых пород для промывки применяют воду. Напротив, во время бурения при недостаточно устойчивых породах промывка осуществляется с помощью глинистого раствора, который укрепляет стены скважины. В безводных скважинах промывку осуществляют сжатым воздухом и газом.

После наполнения трубы керном поднимают инструмент на поверхность. Когда работа ведется с абразивными и твердыми породами, приходится поднимать инструмент наверх чаще из-за снижения скорости бурения. Резцы коронки быстро затупляются. Перед началом подъема керн крепко заклинивают в нижней части снаряда – и срывают. Чтобы справляться с изготовлением скважины в неустойчивых породах, которые выпучиваются и обваливаются даже после промывки, используют обсадные трубы, перекрывая породы, и уменьшают размер инструмента бурения.

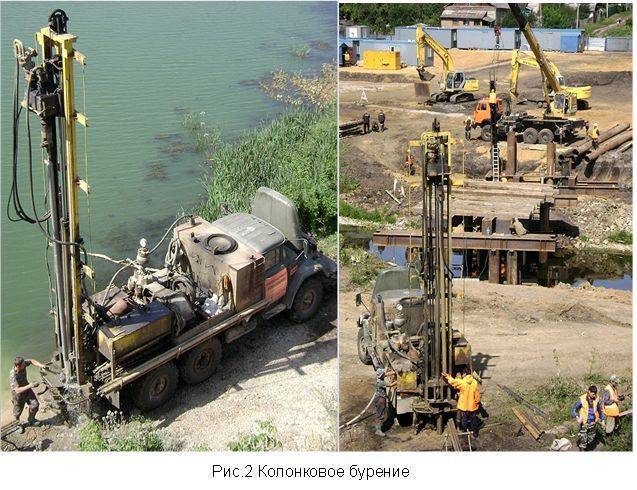

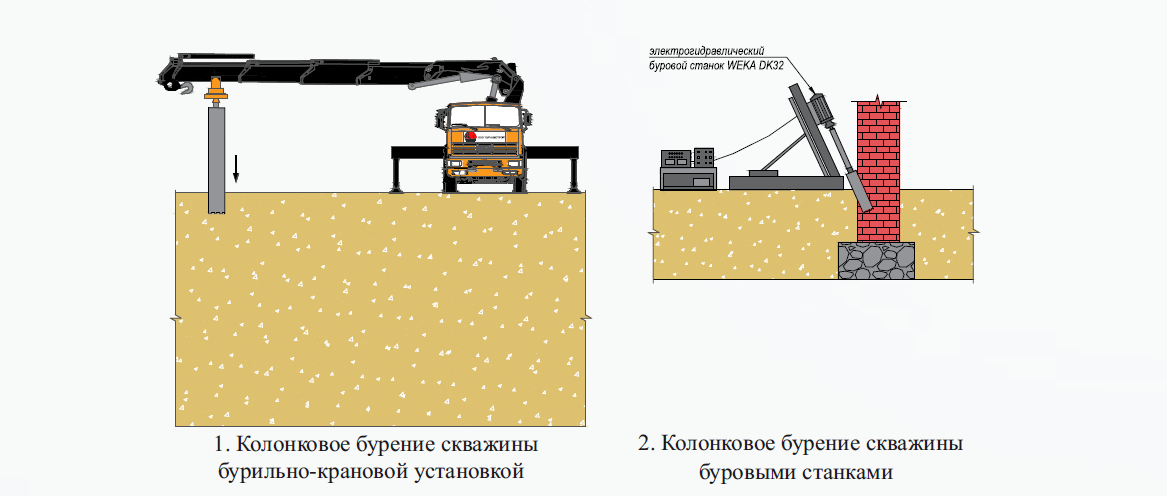

Особенности колонкового бурения скважин

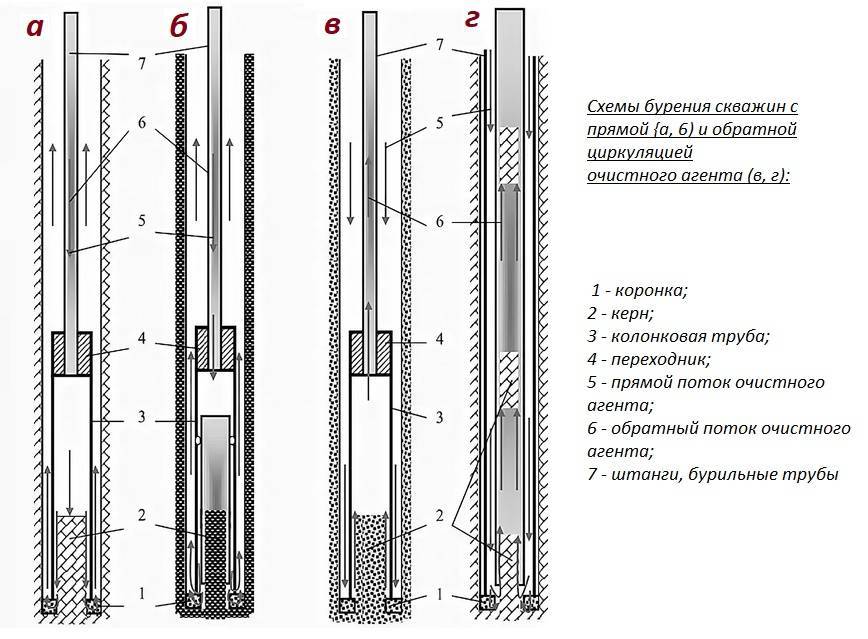

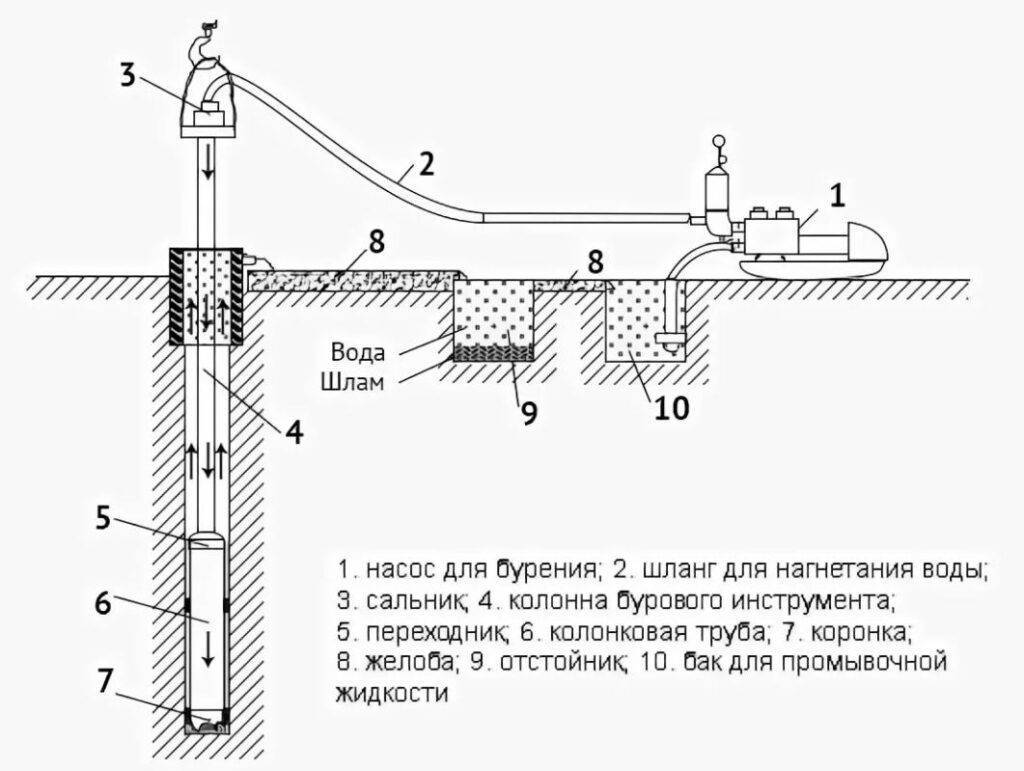

Колонковый способ, применяют на разведочных, артезианских скважинах большой глубины, в скальных трещиноватых породах. Особенность способа заключается в кольцевом разрушении породы, которая вымывается промывочной жидкостью. Раствор же подается в колонну труб грязевым насосом. Проходка скважин осуществляется вращением бурового снаряда, при котором породоразрушающая дробовая, твердосплавная или алмазная коронка внедряется в грунт. Образуемая при этом кольцевая выработка в виде керна входит в колонковую трубу с последующим подъемом его на поверхность. Метод успешно применяется для проходки на воду в однородных или трещиноватых интервалах на больших глубинах. При прямой промывке, промывочная жидкость по бурильным трубам достигает забоя, остуживает коронку и по зазору между стенкой ствола и колонной труб выбрасывает на поверхность выбуренный шлам. Процесс движения раствора при обратной промывке происходит в обратном направлении.

Промывку можно заменить продувкой воздухом. Преимущество этого варианта в том, что отпадает необходимость в жидкости или растворе. Но метод применим в породах, в которых вода отсутствует.

Технология проведения работ и оборудование

Известны два метода использования колонкового бура: работа с подачей жидкости на забой или на сухую, то есть без бурового раствора.

Бурение без использования бурового раствора применяется в случае, если несвязные грунты пропитаны естественной влагой в достаточном для проходки и извлечения количестве. Воду также не подают в ствол выработки при проходке по текучепластичным, мягкопластичным и тугоппластичным суглинкам/глинам, твердым и пластичным супесям.

Жидкость в обязательном порядке применяют при разбуривании скальных и полускальных горных пород. При отсутствии воды в этом случае углубление происходит значительно медленнее. Помимо этого существенно возрастает вероятность преждевременного выхода из строя коронки, в связи с чем бурение на сухую считается более затратным.

При бурении с буровым раствором скорость углубления существенно возрастает. Чаще всего данный способ применяется при бурении скважин значительной глубины. Это позволяет выполнить работы в кратчайшие сроки с минимальным риском повреждения коронки.

Еще воду под высоким напором подают на забой в процессе разработки скважины в рыхлых несвязных грунтах, если отбор керна не является задачей. Струей воды в данном случае просто промывают забой, освобождая ствол выработки от разрушенного грунта.

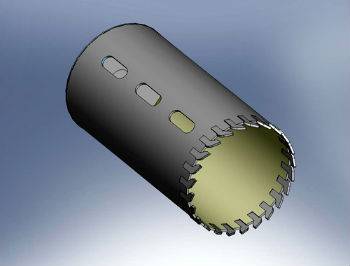

Принцип колонковой методики

Основным элементом при колонковом бурении является разрушающая режущая деталь, установленная на подошву колонковой трубы. Называют ее коронкой. Для проходки скальных пород применяют особые коронки, оснащенные алмазными резцами.

Именно алмазная коронка обеспечивает практически беспрепятственное прохождение бура на большую глубину при проходке водозаборных выработок на известняк. То есть при разработке скважин, заглубленных в коренные породы, в трещинах которых в результате многовековой конденсации формировались запасы наиболее чистой подземной воды.

Горная порода разрезается с помощью коронки, вращающейся на высоких оборотах. Скорость вращения бура можно регулировать в зависимости от плотности разрабатываемого грунта. Коронка “вырезает” грунт только по краю своеобразного цилиндра, центральная часть которого продавливается в колонковую трубу.

Для извлечения керна буровой снаряд поднимают на поверхность. Захваченный им грунт буквально выдувают из колонкового бура струей воздуха, поданной в верхнюю часть трубы. Процесс выдува ускоряют, простукивая снаряд кувалдой.

Колонковые буры при прохождении прочных пород обладают большей производительностью, чем матричные и шарошечные долота. Это обусловлено высокой скоростью вращения бура, благодаря чему снижается степень прикладываемых усилий на разработку.

Вдобавок, долота полностью разрушают породу, которую нужно будет “вычерпывать” желонкой или подавать воду с напором для промывки забоя. По сути придется дважды, а то и трижды проходить один и тот же отрезок: сначала разрушать, затем расчищать. Колонковая технология позволяет пройти и расчистить забой за один прием.

Станки и буровые установки

Выбор станка или буровой установки определяется назначением скважины и ее диаметром. Популярность способа колонкового бурения обуславливает производство буровых установок и станков во всем мире. Тяжелые трактора, грузовики и вездеходы подходят для установок, предназначенных для разведочного бурения.

Чаще всего бурильное оборудование монтируется на классические автомобили марок МАЗ, КАМАЗ, Урал. Однако есть варианты монтажа и на более легкую технику, которая применяется для бурения скважин на воду в частном строительстве.

При ручном вращательном бурении колонковую трубу заменяет его исторический предшественник – стакан. Этот снаряд представляет собой укороченный вариант колонковой трубы с заостренной кромкой на подошве. Стакан вручную или с использованием мотобура закручивают в землю и извлекают на поверхность все, что в него набилось.

Характеристика роторного бурения

Роторное бурение — метод вращательного бурения, при котором разрушение грунта осуществляется при помощи долота, приводимого в движение в забое скважины от ротора буровой установки. Ротор вращается от двигателя автомобиля или отдельно установленного электродвигателя посредством приводного вала. Разработанный грунт вымывается из шахты скважины методом прямой или обратной промывки. Промывочный раствор может подаваться как самотёком, так и насосной станцией.

Роторное бурение применяется для разработки скальных и полускальных грунтов при устройстве глубоких скважин до 150 м. Роторная буровая установка с правильно подобранным долотом и утяжеленными бурильными трубами отлично справляется со скальными породами.

Специалисты-буровики рекомендуют использовать этот метод бурения при соблюдении следующих условий:

Гидрогеологический разрез участка изучен достаточно хорошо. Известно, что бурить предстоит скальные породы. Известен уровень залегания водоносной зоны в коренных породах. Подземная вода обладает характерным для артезианских скважин напором Имеется возможность бесперебойной доставки технической воды для промывки скважины.

В южных районах роторное бурение можно производить круглый год, а в северном климате применение этого способа ограничено из-за возможности замерзания промывочной жидкости.

Применяемое оборудование и инструменты

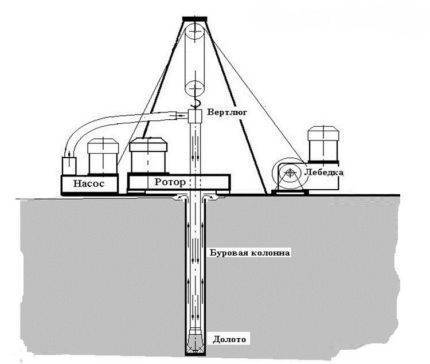

Роторное бурение водоносных скважин осуществляется с применением рамной или решётчатой вышки, на которой расположено подъёмное оборудование и остальные элементы буровой установки. Вышка даёт возможность поднимать и опускать в скважину бурильные колонны.

В состав буровой установки роторного типа входит:

- рамная или решётчатая вышка;

- двигатель с приводом;

- ротор и бурильная колонна;

- насосное оборудование и система очистки промывочной жидкости;

- подъёмное оборудование, напорная магистраль, вертлюг, сальники и т.д.

В самоходных установках в качестве двигателя используется ДВС автомобиля, на базе которого размещен буровой комплекс. В данном случае мощностью двигателя регулируются обороты бурового инструмента.

Ротор при помощи зубчатого устройства передаёт вращение на ведущую трубу, которая в свою очередь сообщает его на основной бурильный инструмент — долото. Долото может иметь различную форму и изготавливается из высокопрочных материалов: композиты, сталь с алмазным напылением и др. Для каждого типа грунта подбирается особый размер и форма долота, обеспечивая тем самым высокую эффективность и скорость проходки.

Своеобразие роторной технологии

Роторное бурение скважин на воду осуществляется в три этапа:

Разрушение породы при помощи долота. Вынос разрушенной породы на поверхность потоком нагнетаемой воды. Укрепление стенок скважины обсадными трубами.

Вынос разрушенного грунта производится путём обратной или прямой промывки. Выбор способа промывки зависит от конкретных условий: глубины скважины, типа грунтов, наличия необходимого объёма промывочной воды. Как правило, в частных хозяйствах используется технология бурения с прямой промывкой, которая включает в себя следующие этапы:

- заглубление в грунт долота большого диаметра;

- вращение долота под воздействием ротора;

- установка бурильных труб и монтаж утяжелённых труб между ними и долотом;

- удаление отработанного грунта напором жидкости при помощи насоса;

- монтаж обсадной трубы, чтобы предотвратить обсыпание грунта внутри скважины;

- бурение долотом меньшего диаметра и повторение всего цикла.

При обратной промывке грунт выносится из скважины по трубам бурильной колонны, а промывочная жидкость заливается между стенками скважины и трубами.

Вода самотёком поступает в предварительно подготовленный резервуар, где происходит её очистка от грунта и шлама, и возвращается в бурильную колонну за новой порцией отработанной породы.

Достоинства и недостатки роторного бурения

Главным достоинством роторного способа является возможность бурить глубокие скважины с забором воды в трещиноватом известняке. Кроме этого данный метод бурения имеет следующие преимущества:

- высокое качество вскрытия водоноса в коренных скальных породах;

- возможность устройства скважины большого диаметра до 200 см;

- высокая скорость бурения, небольшие затраты энергоресурсов.

Существенным недостатком роторного бурения можно назвать необходимость организации промывки скважины.

Характеристика колонкового способа бурения

Основное назначение — обеспечить достоверную информацию о веществах, находящихся в массивных образованиях, путем извлечения их на поверхность. Продуктами резания монолитов являются цилиндрические образцы твердой пробы и буровая мелочь — шлам.

Выемка керна осуществляется инструментом для работы в скважине:

- коронки — кольца трубчатой формы Ø 76, 93, 112, 132, 151 и 190 мм, армированные с рабочего торца твердыми сплавами, или насадки Ø 36, 46, 59 и 76 мм с алмазами, другой конец оснащается трапециевидной резьбой для присоединения к колонковому буру;

- колонковая труба для размещения керна;

- переходник на трубчатую буровую колонну, собранную с помощью ниппельных или муфто-замковых соединений.

На торце наружной части колонны находится промывочный сальник. В инструмент для спуско-подъемных операций входят ключи различного назначения, подкладные вилки, элеваторы для захвата бурильных труб. Шлам выносится по затрубному пространству на поверхность водой или глинистым раствором, закачиваемым насосом высокого давления.

Существует несколько разновидностей кернового бурения:

- Вращательный способ — алмазный, твердосплавный или бескерновый.

- Ударно-вращательный с применением пневмо- и гидроударников.