Работа в домашних условиях

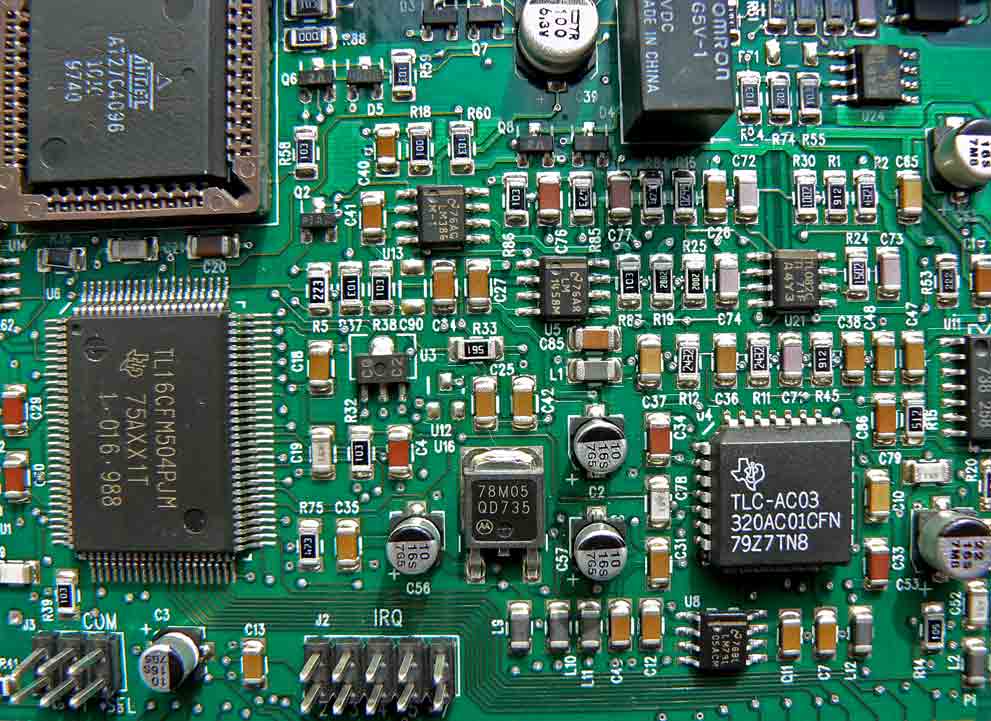

При сборке самодельных электронных устройств, радиолюбители самостоятельно изготавливают печатные платы. При наличии желания и элементарной подготовки, этому не сложно научиться.

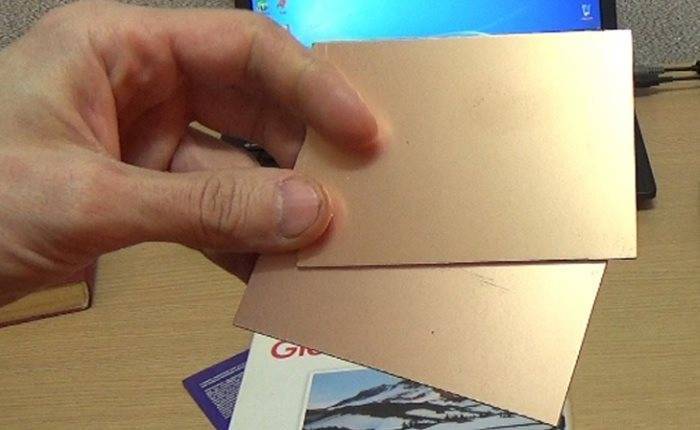

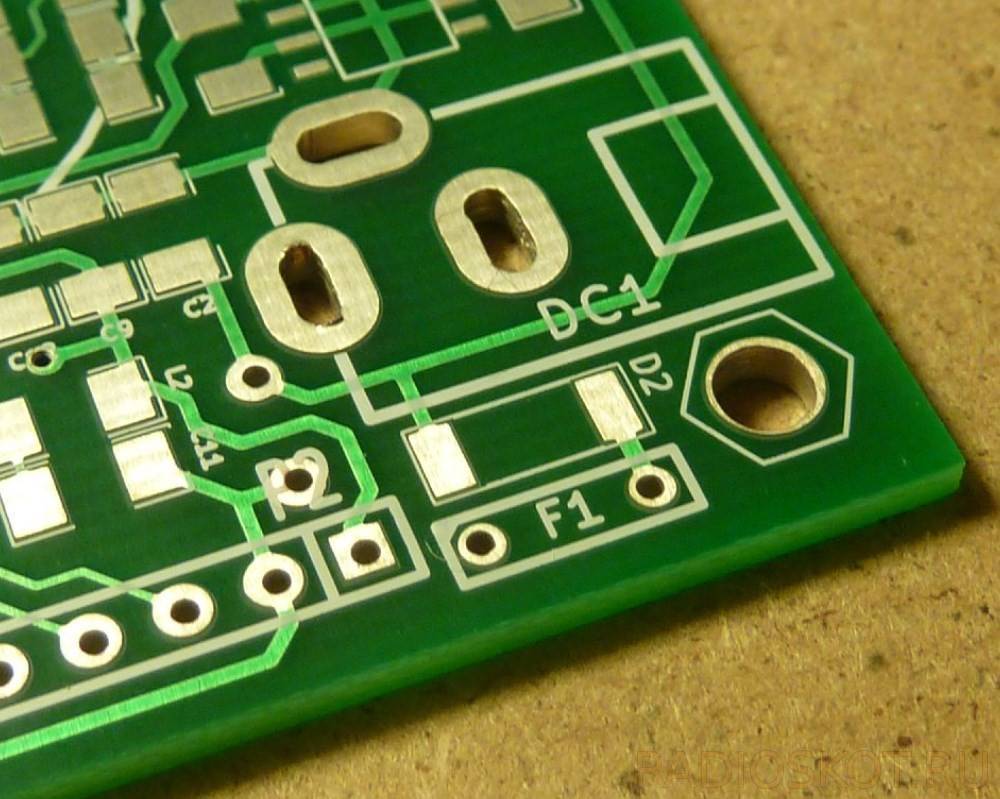

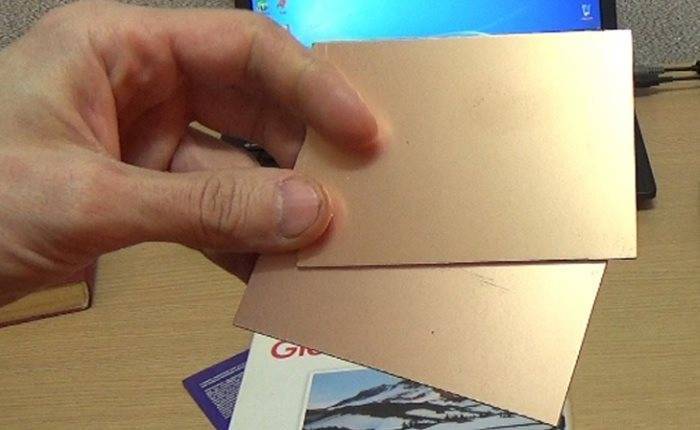

Изготовить печатную плату можно, используя имеющиеся рисунки дорожек на плате, более подготовленные могут самостоятельно сделать эскиз платы, имея принципиальную электрическую схему устройства. Для изготовления печатной платы берётся лист фольгированного изоляционного материала.

Это может быть гетинакс или стеклотекстолит, покрытый тонким слоем меди с одной или двух сторон, в зависимости от того, какая требуется плата – односторонняя или двухсторонняя.

На бумаге чертится эскиз рисунка токопроводящих дорожек, затем он переносится на поверхность медного слоя, в нужных местах просверливаются сквозные отверстия для установки деталей, а рисунок покрывается слоем краски или лака.

После высыхания покрытия выполняется травление платы, то есть, погружение её на некоторое время в один из составов, разъедающий слой меди, не покрытый краской. Обычно для этих целей используется либо хлорное железо, либо раствор кислоты, либо смесь медного купороса с поваренной солью.

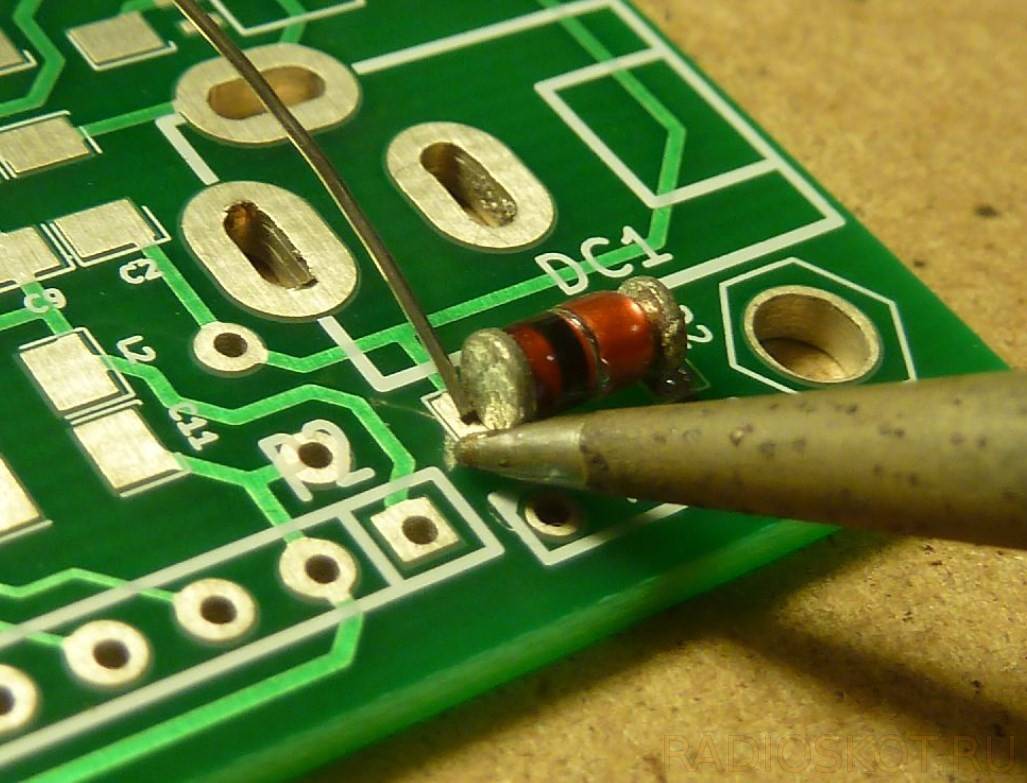

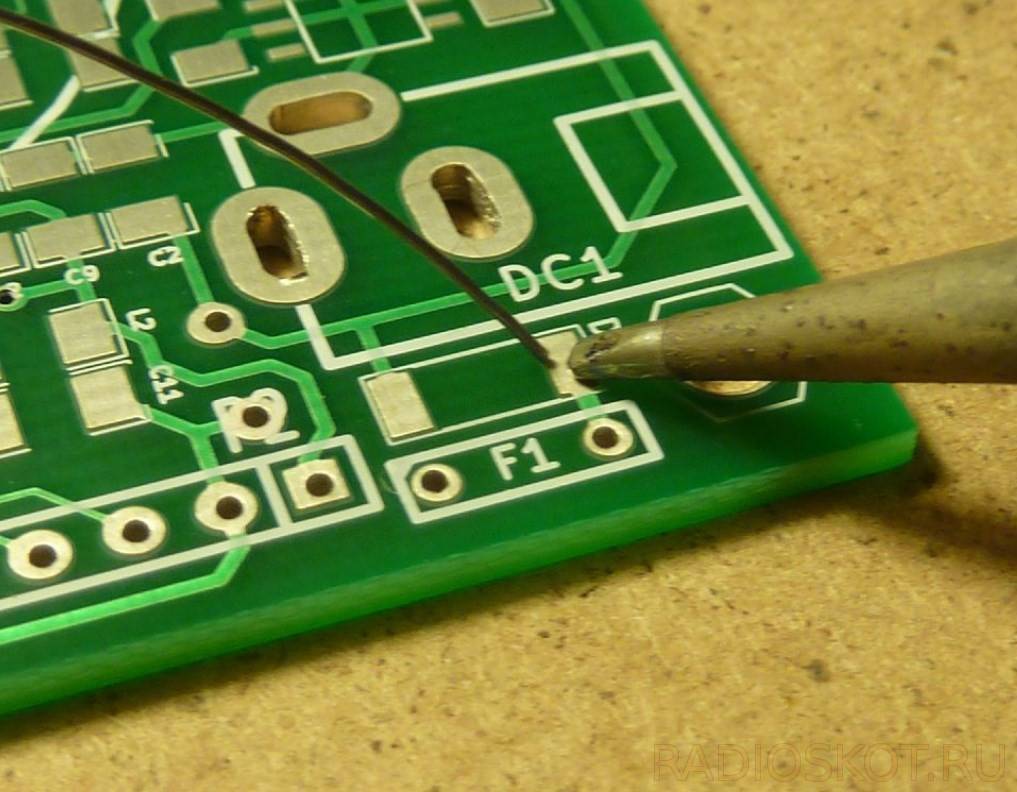

После вытравливания меди, лак или краска смывается растворителем, полученный рисунок лудится обычным паяльником, после чего можно приступать к установке деталей и припаиванию их к плате.

Перед лужением, дорожки следует тщательно обезжирить и зачистить мелкой наждачной бумагой. Выводы деталей перед установкой также нужно зачистить, можно также залудить, это облегчит последующий процесс пайки.

Пайка производится хорошо разогретым паяльником, на жале которого должна оставаться капля припоя. Если расплавленный паяльником припой не удерживается на жале, скорее всего, паяльник перегрет.

Для контроля его температуры лучше пользоваться регулятором напряжения или паяльной станцией. Контакт паяльника с деталью должен быть коротким. После смачивания припоем вывода детали и площадки на плате, паяльник сразу убирается.

Это исключит возможность выхода детали из строя в результате перегрева и обеспечит ровное и красивое растекание капли припоя.

Для пайки плат и электронных компонентов следует выбирать мягкие сорта припоев на основе олова. Требуемую прочность пайки в этом случае обеспечит самый мягкий припой, при этом, его применение облегчит работу и уменьшит тепловую нагрузку на детали.

Поскольку выводы электронных компонентов обычно уже залужены, а дорожки платы выполнены из меди, в качестве флюса можно использовать только канифоль, или её спиртовой раствор.

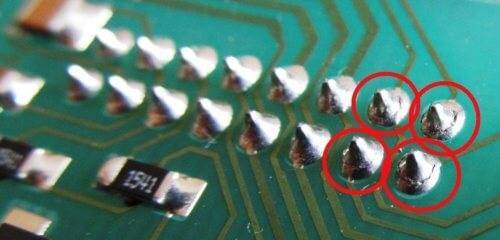

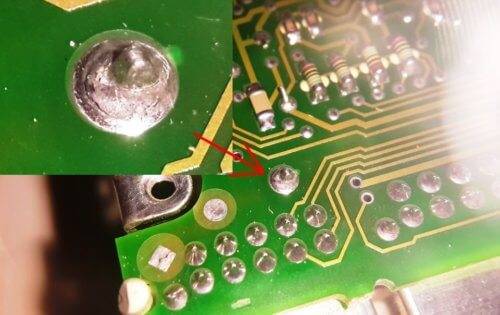

Как выглядят микротрещины в пайке на печатных платах

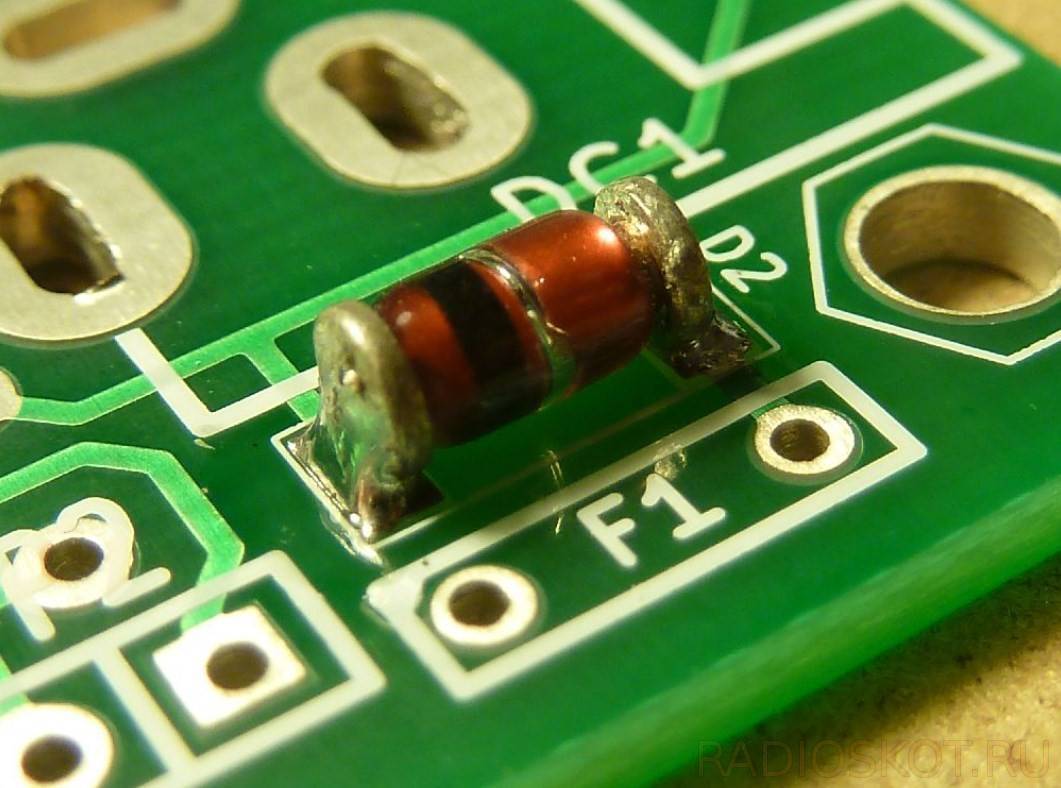

Микротрещины в пайке вокруг выводов радиоэлементов при монтаже в отверстие очень хорошо заметны даже невооруженным взглядом. Часто видны также отслоения дорожек от платы.

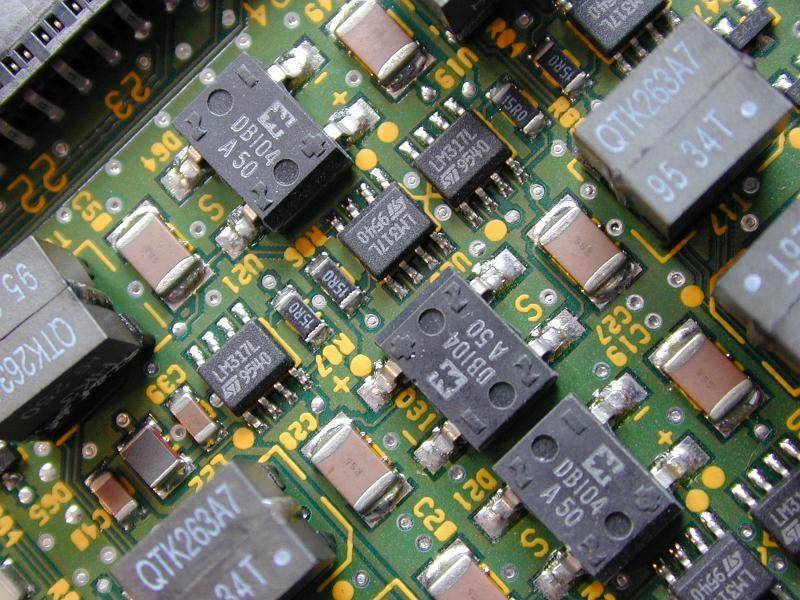

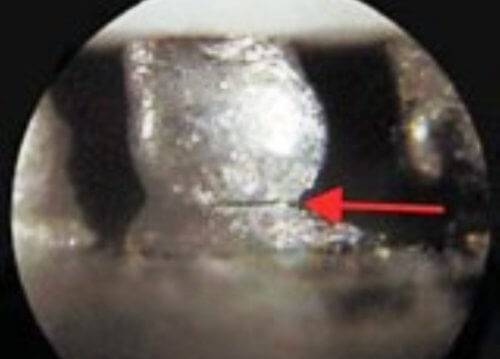

Микротрещины в пайке вокруг планарных радиоэлементов для поверхностного монтажа видны чаще всего под увеличением в под определенным углом отражения света.

Микротрещины в пайке контактов BGA микросхем не видны даже микроскопом. Иногда их можно увидеть с помощью микрозонда с подсветкой. Микрозонд представляет собой световод с линзой на конце. Его помещают в зазор между платой и микросхемой.

Посмотрите видео о визуальных системах контроля качества пайки:

Технология

Процесс выполнения работы состоит из 3-х основных частей: выпаивание старого элемента, очистка платы от лишнего припоя и монтаж новой детали. Рассмотрим эти этапы отдельно.

Демонтаж старого компонента выполняется в определенной последовательности.

- Перед снятием по краю корпуса микросхемы на плате нанесите риски, определяющие ее положение. Например, иголочкой аккуратно оставьте царапины. Достаточно отметить 2-е перпендикулярные стороны.

- Установите на паяльной станции температуру нагрева. Она должна быть 345–350 градусов. Скорость потока воздуха желательно выбрать наименьшую.

- Нанесите флюс на паяльный шов.

- Прогрейте место соединения детали с платой. Греть надо 3–5 минут, пока не расплавится припой (это сразу будет видно). Если он не плавится – повысьте температуру на 5 градусов.

- Греть нужно не только по центру компонента, а еще и по периметру микросхемы. Пройдитесь феном по всей длине паяльного шва.

- Когда припой расплавится, уберите старую деталь. Для этого подденьте ее пинцетом и поднимите вверх. Вместо пинцета можно использовать плоскую отвертку, но есть риск повреждения платы. Если деталь «не идет» – значит, припой не расплавился. Продолжите нагрев.

Или еще хуже – от платы оторвется дорожка, восстановить которую еще сложнее.

Далее переходим к подготовке контактных площадок платы.

- Расплавьте припой на месте контакта.

- Если есть шприц, удалите с его помощью лишний металл.

- Если шприца нет, воспользуйтесь медной оплеткой. Для этого минимально распушите ее, чтобы были видны поры. Далее обильно покройте ее флюсом, приложите к месту соединения и прогрейте феном или паяльником. Оплетка впитает в себя лишний металл. После этого остается отрезать ненужную ее часть.

Следует полностью освободить плату от припоя.

Далее переходим к подготовке детали. Главная задача – нанести на контакты припой в виде шариков одинакового размера (это называется реболлинг). Для этого воспользуйтесь трафаретом.

Для его использования проделайте следующее.

- закрепите радиокомпонент на трафарете специальной изолентой;

- с тыльной стороны шпателем нанесите паяльную пасту;

- установите температуру нагрева 300 градусов;

- прогрейте деталь вместе с трафаретом, а когда появится характерный блеск, то отключите нагрев;

- дайте полностью остыть компоненту;

- уберите изоленту;

- включите нагрев 150 градусов, прогрейте деталь и аккуратно освободите ее из трафарета.

Качественная паста образует большой гладкий шарик, а бракованная – распадается на множество мелких. При этом повышение температуры ей не поможет, и шов будет плохой.

После этого переходите к установке нового радиокомпонента.

Нанесите небольшое количество флюса.

Точно наложите новую деталь на плату. Ориентируйтесь на риски и на ощупь постарайтесь расположить микросхему на наибольшей высоте, чтобы шары на ней соответствовали контактам на плате. Можете ориентироваться на просвет между платой и деталью, для этого посмотрите на шов сбоку.

Если рисок нет, то переверните микросхему выводами вверх и приложите ее краешком к пятакам платы, после этого засеките положение детали. Затем установите элемент по этим засечкам.

Настройте температуру 345–350 градусов и прогрейте элемент. Припой должен ярко заблестеть и залить каждый контакт

Важно! Как и при снятии, прогревать компонент надо не только по центру, но и по периметру. Обойдите феном весь шов по длине.

Дождитесь полного остывания припоя. Место пайки желательно протереть спиртом.

Место пайки желательно протереть спиртом.

После этого остается только проверить плату на работоспособность.

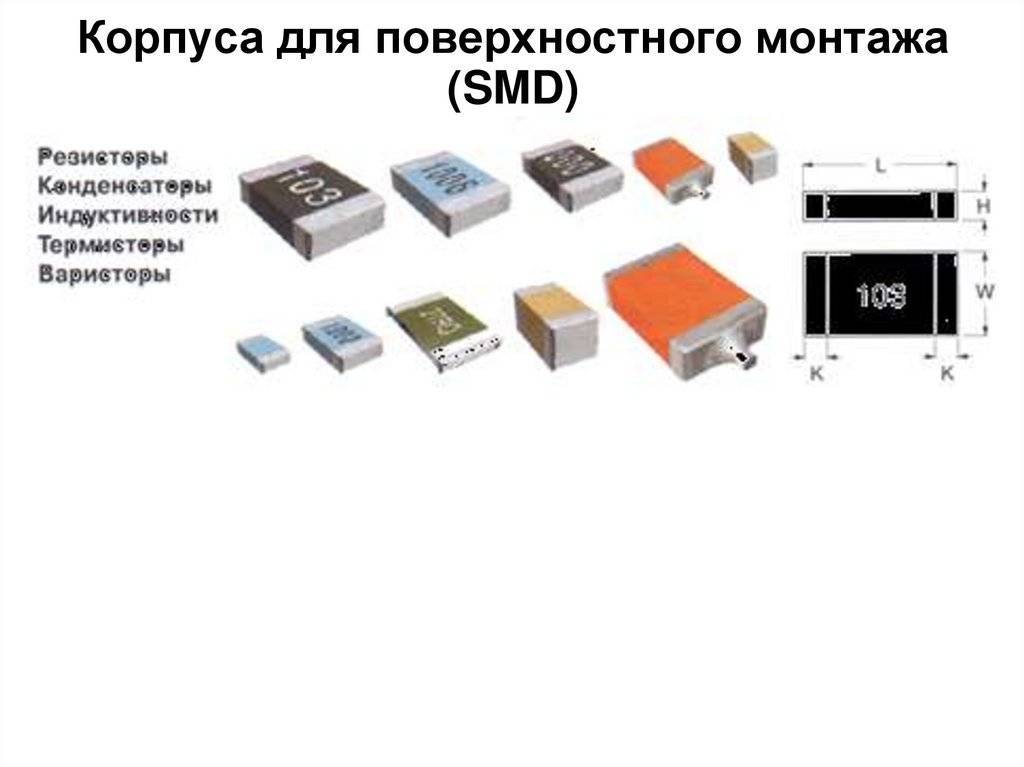

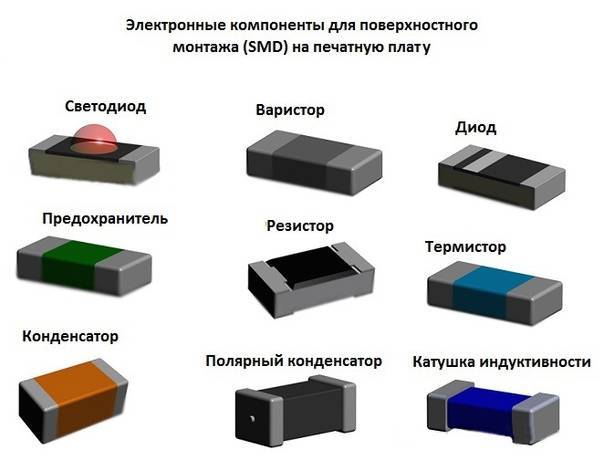

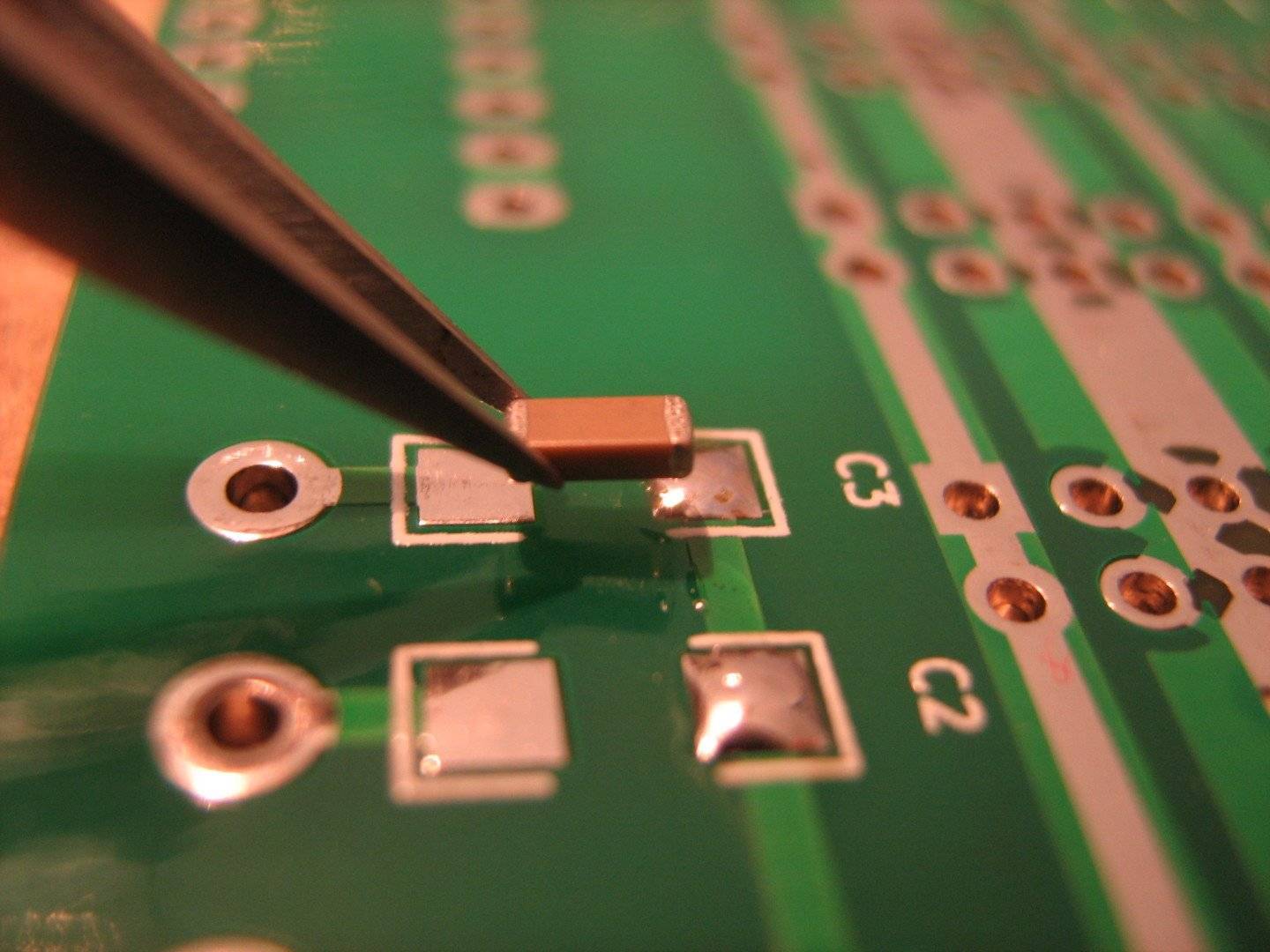

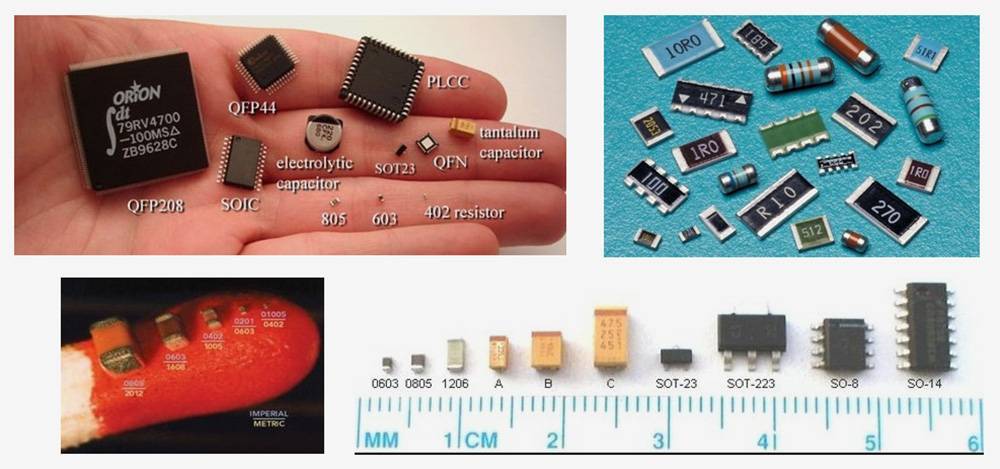

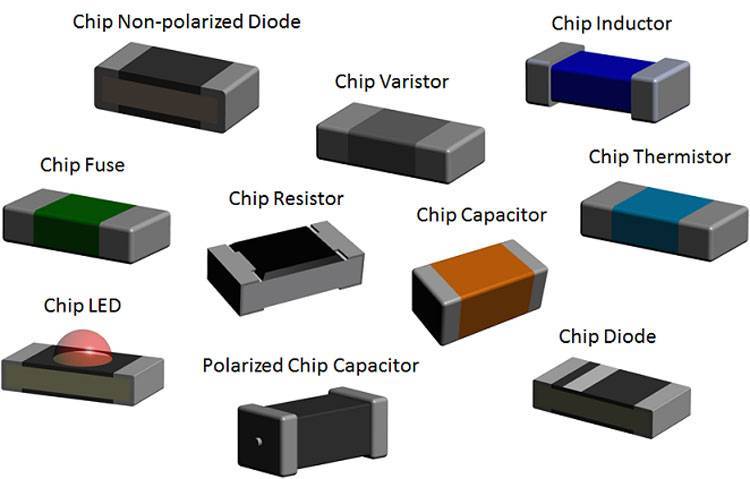

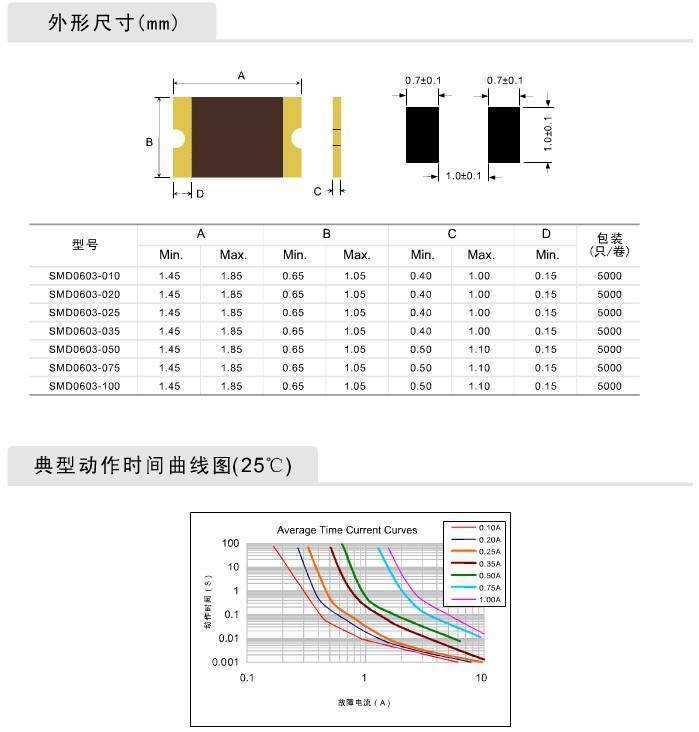

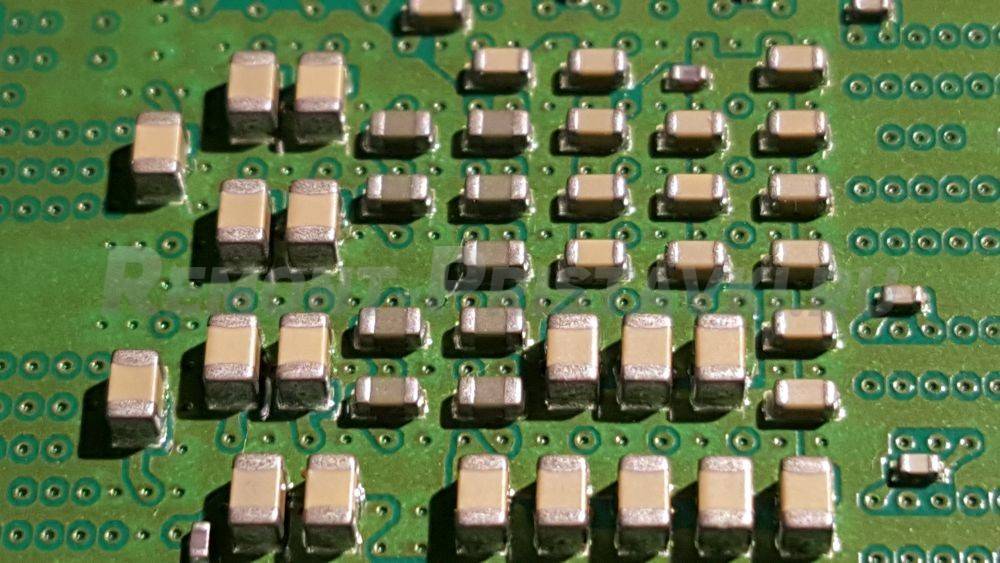

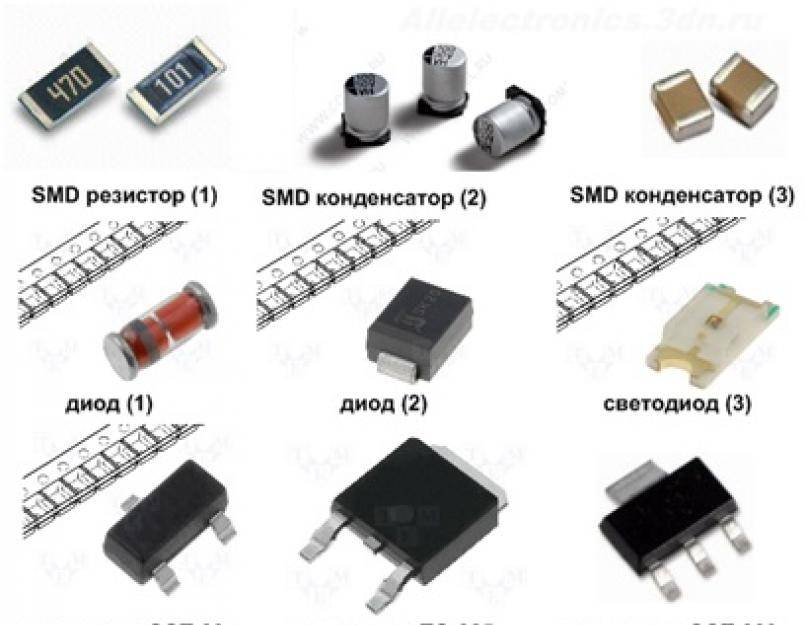

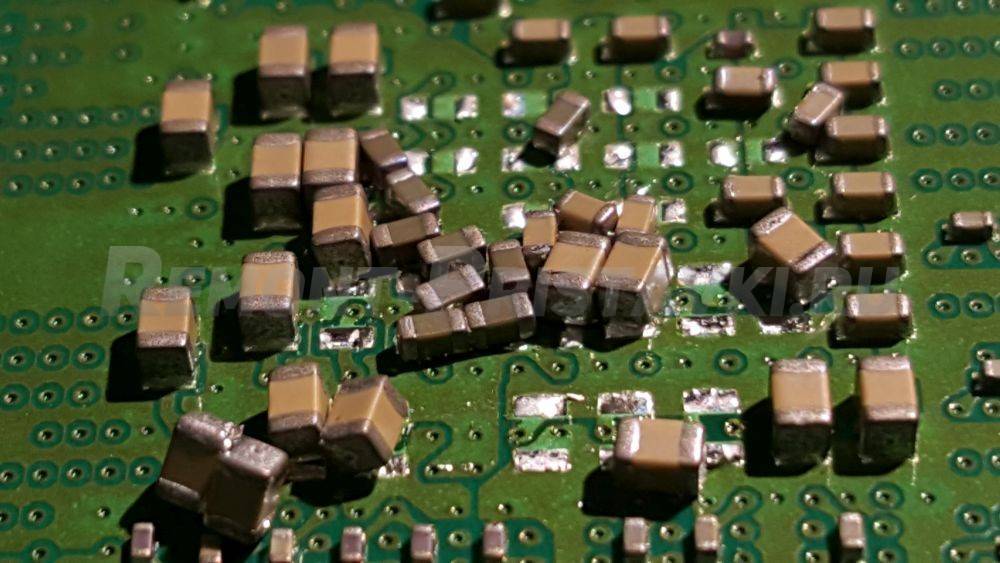

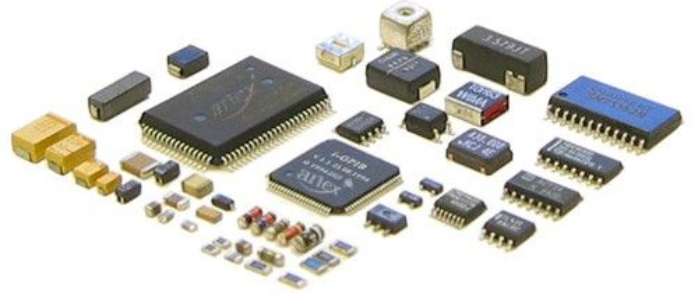

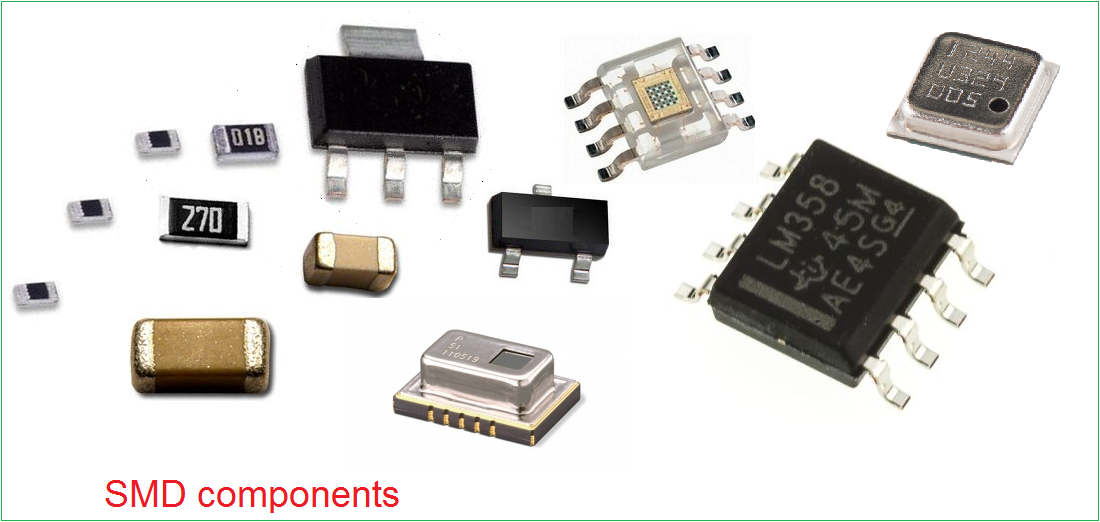

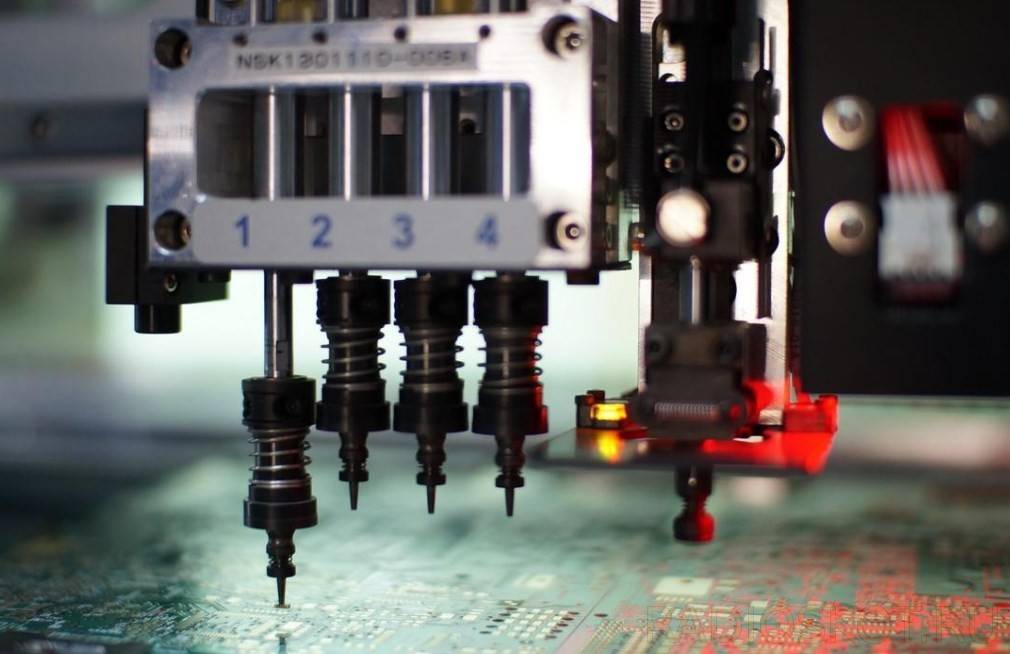

Пайка SMD 1206, 0805, MELF, MINIMELF

Эти корпуса включают резисторы, конденсаторы и светодиоды. Такие элементы поставляются в бумажных или пластиковых лентах, приспособленных для автоматической сборки. Ленты наматываются на катушки и обычно содержат 5000 штук, хотя на одной катушке может быть до 20 000 штук. Они монтируются в сборочные машины, благодаря чему производственный процесс можно полностью автоматизировать. Роль человека в производстве электроники заключается только в установке новых катушек и контроле качества готовой продукции.

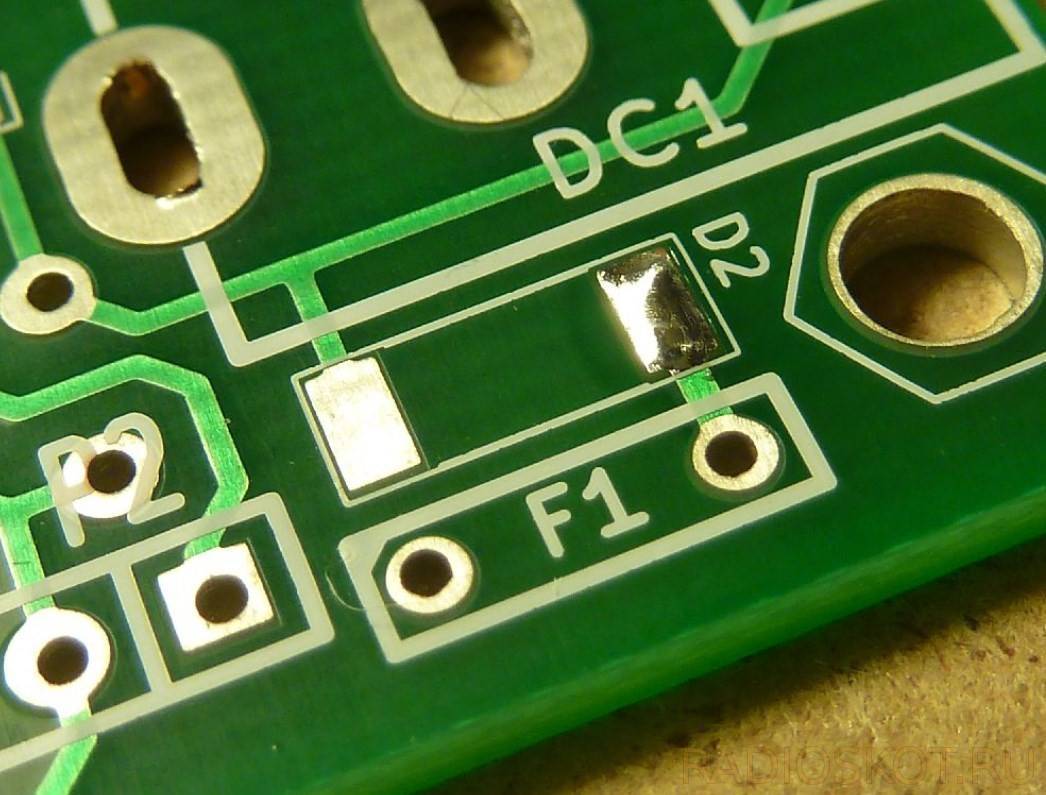

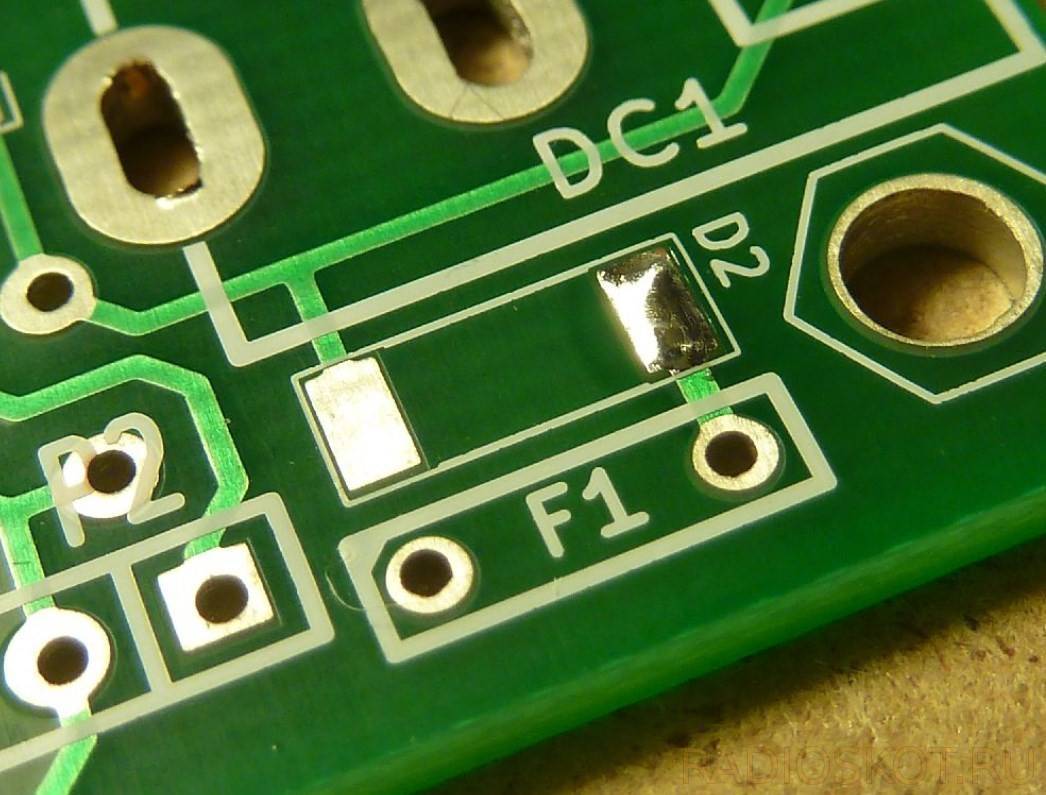

Размер корпуса закодирован в названии. Например, 1206 означает, что длина элемента составляет 120 мил, а ширина – 60 мил. Мил – это единица измерения наших западных коллег, которая не подлежит преобразованию и не перейдет на метрическую систему – мил составляет 1/1000 дюйма или 0,0254 мм. Чаще всего используются корпуса 1206, 0805, 0603, 0402, 0201, 01005. 1206 лучше всего подходят для ручной сборки, но даже 0402 можно припаять вручную, хотя это уже довольно хлопотно. Элементы MELF имеют цилиндрическую форму и чаще всего представляют собой диоды или резисторы. Далее припаиваем диод в корпусе MELF:

Сначала нужно залудить одну из площадок для пайки. Трогаем их паяльником и через некоторое время кладем туда олово. Оно должно немедленно растечься и равномерно покрыть всё. Достаточно сделать небольшой слой олова – лучше, чтобы его было мало, чем слишком много. Выбор времени для этих дел важен, чтобы предотвратить испарение флюса, находящегося в олове. Нанесение не должно занимать более 5 секунд, оптимальное время – 1-2 секунды.

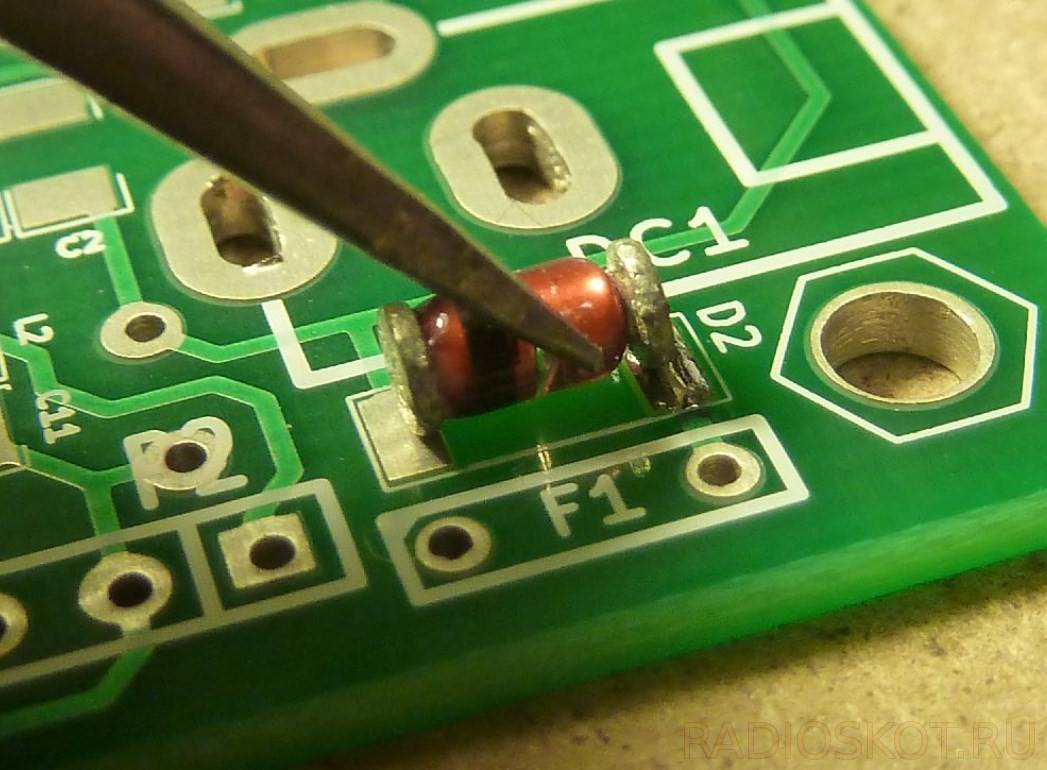

Захватываем радиоэлемент пинцетом за боковые стороны и кладем на место пайки. Снова прогреваем луженое поле, а затем вдавливаем в него элемент.

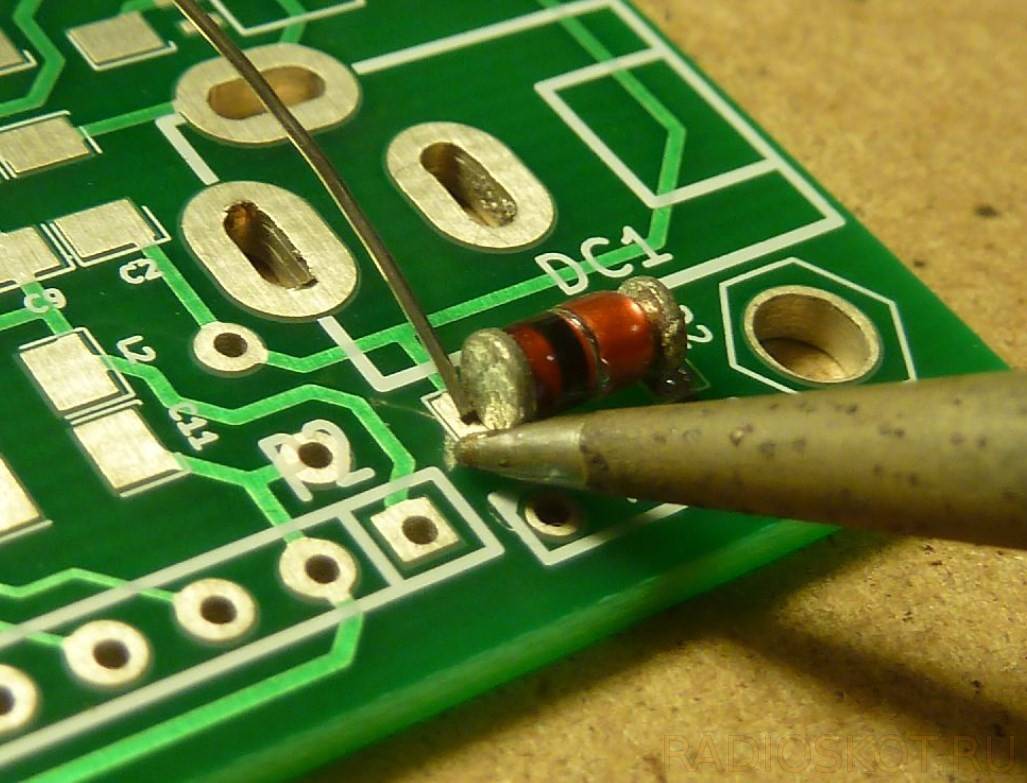

Олово должно равномерно заливать свинец элемента. Хорошо когда поверхность вогнутая. Когда образуется выпуклый пузырь, значит олова слишком много. Затем следует соскрести паяльником излишки припоя. Отложите паяльник в сторону, все время придерживая элемент, пока спайка не остынет и не затвердеет. Самое главное, чтобы элемент прилипал к пластине. Если выходит плохо, ничего страшного. Исправим это позже, после того как припаяем вторую сторону. Ждем еще несколько секунд.

Последний шаг – припаять второй вывод элемента. Тоже касаемся элемента и поля паяльником, затем добавляем ко всему этому оловянную проволоку, которая сразу же плавится и красиво покрывает площадку припоем.

Если первый вывод детали оказался плохо припаян, то можете исправить это сейчас.

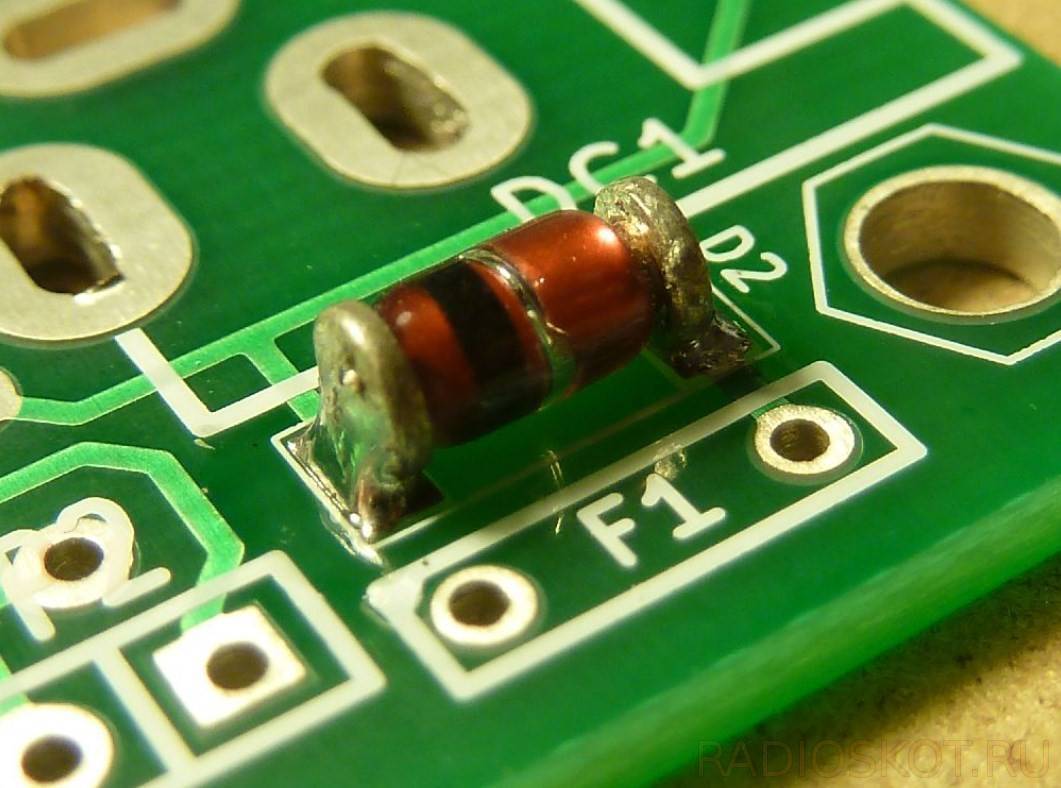

На рисунках показано, как впаивается диод в корпусе 1206. Последовательность шагов с другими деталями такая же, как и выше.

Дополнительная тренировка

Для дополнительной тренировки можно попробовать паять различные ненужные платы от компьютеров и смартфонов. На материнских платах существует много SMD и DIP компонентов. Только долгие и упорные часы практики помогут развить навыки в пайке.

Сетка

В качестве упражнения можно попробовать спаять сетку из проводов. Качество пайки оценивается по нагрузке на эту спаянную сетку проводов. Если паяные соединения не рвутся под нагрузкой, то пайка отличная.

Конструкторы

Так же отлично помогают радиоконструкторы.

Они учат понимать электрические схемы и тонкости пайки. Следует начинать с простых конструкторов, например с мигалок или дверных замков. По мере повышения мастерства, можно повышать уровень сложности, доходя до сложных LED кубиков.

Пайка кислотой

Кислота используется только в крайнем случае, когда сильно окисленная поверхность не поддается лужению. Все детали, провода и разъемы могут отлично паяться без кислоты.Подробнее о паяльной кислоте

Настройка технологических параметров

Для получения качественных паяных соединений, необходима настройка технологических параметров паяльной линии. Во-первых, формой и ориентацией сопла формируется гребень волны оптимального профиля, во-вторых, движущаяся над ванной плата располагается под некоторым углом к поверхности расплава.

Правильно выбранные параметры процесса позволяют избежать брака в виде перемычек между токоведущими дорожками и наплывов (сосулек) на выводах деталей.

Для этой же цели может использоваться технология пайки двойной волной. В этом случае, первая волна припоя имеет турбулентный характер, что позволяет лучше смачивать паяемую поверхность и проникать припою в монтажные отверстия платы.

Вторая волна, имеющая более плавное ламинарное течение, смывает огрехи в виде лишних капель и наплывов припоя, формируя при этом окончательную геометрию гантелей.

Пайка волной не всегда автоматизирована. Например, на многих сборочных конвейерах Китая и других стран Азии, установка деталей на плату, последующая обработка флюсом и обмакивание платы в ванну с припоем выполняют люди.

При этом плата берётся руками посредством специального захвата и обмакивается в ванну жидкого припоя.

КАЧЕСТВО ПОВЕРХНОСТНОГО МОНТАЖА ОБЕСПЕЧИВАЕТСЯ

- Полной автоматизацией процесса контроля качества продукции с использованием автоматических оптических инспекций (AOI) последнего поколения производства CyberOptics.

- Выполнением рентгеновского контроля для выявления дефектов, скрытых от визуального контроля, например: дефекты установки в корпусах BGA, LGA, QFN и др., а так же для проверки обрывов в слоях печатных плат.

- Отслеживанием температурного режима в секциях печи конвекционной оплавления при помощи термопрофайлера. Функция используется для корректировки технологического процесса при запуске новых партий изделий, с отличающимися параметрами пайки компонентов.

На этапе подготовки производства каждого заказа, специалисты ГК «ПАНТЕС» изучают характеристики и на основании анализа, могут предложить рассмотреть рекомендации по повышению технологичности изделия, выбирают производственную линию, а также оценивают целесообразность монтажа SMD компонентов в автоматическом режиме. В случае невозможности или нецелесообразности использования автоматического SMD монтажа при выполнении конкретного заказа, ГК «ПАНТЕС» может предложить услугу ручного монтажа.

Автоматический SMD монтаж нецелесообразно выполнять в следующих случаях:

- компоненты, предоставленные Заказчиком, не соответствуют требованиям для автоматического SMT монтажа;

- одиночные платы, платы с небольшими габаритными размерами, не мультиплицированные платы, отсутствие на платах технологических полей, нестандартная форма плат;

- на плате уже присутствуют смонтированные компоненты.

- малое количество компонентов на плате, экономическая нецелесообразность сборки на линии.

Как исправить микротрещины в пайке

Исправить микротрещины в припое чаще всего очень легко – нужно провести качественную пайку с хорошим флюсом.

Контакты DIP-корпусов микросхем и выводов радиодеталей можно пропаивать с твердым, гелевым или жидким флюсом. В любом случае он смачивает спаиваемые поверхности и способствует растеканию припоя. Также выводит примеси и воздух из полостей на поверхность припоя. После пайки лучше смыть.

Многие дефекты пайки SMD компонентов устраняются быстро и просто. Контакты SMD элементов лучше пропаять с гелевым или жидким флюсом, избегая образования лишнего скопления припоя. Жидкий или легче смыть после пайки.

Дефекты контактов BGA микросхем очень плохо поддаются исправлению без снятия микросхем с платы. Известна популярная методика прожарки и шатания микрочипов с гелевым или жидким флюсом. Однако такая процедура помогает ненадолго. Дело в том, что примеси и воздух из полостей в припое не может выйти при тех силах поверхностного натяжения, которые есть в шариках припоя. Даже с учетом повышения текучести за счет флюса.

Поэтому опытные мастера рекомендуют снимать микросхемы, удалять дефектные шарики припоя и формировать . После подготовки контактов к пайке, монтаж осуществлять лучше всего на с соблюдением термопрофиля.

Посмотрите, как проводится профессиональная пайка:

Мастер Пайки с Вами.

Работа в домашних условиях

При сборке самодельных электронных устройств, радиолюбители самостоятельно изготавливают печатные платы. При наличии желания и элементарной подготовки, этому не сложно научиться.

Изготовить печатную плату можно, используя имеющиеся рисунки дорожек на плате, более подготовленные могут самостоятельно сделать эскиз платы, имея принципиальную электрическую схему устройства. Для изготовления печатной платы берётся лист фольгированного изоляционного материала.

Это может быть гетинакс или стеклотекстолит, покрытый тонким слоем меди с одной или двух сторон, в зависимости от того, какая требуется плата – односторонняя или двухсторонняя.

На бумаге чертится эскиз рисунка токопроводящих дорожек, затем он переносится на поверхность медного слоя, в нужных местах просверливаются сквозные отверстия для установки деталей, а рисунок покрывается слоем краски или лака.

После высыхания покрытия выполняется травление платы, то есть, погружение её на некоторое время в один из составов, разъедающий слой меди, не покрытый краской. Обычно для этих целей используется либо хлорное железо, либо раствор кислоты, либо смесь медного купороса с поваренной солью.

После вытравливания меди, лак или краска смывается растворителем, полученный рисунок лудится обычным паяльником, после чего можно приступать к установке деталей и припаиванию их к плате.

Перед лужением, дорожки следует тщательно обезжирить и зачистить мелкой наждачной бумагой. Выводы деталей перед установкой также нужно зачистить, можно также залудить, это облегчит последующий процесс пайки.

Пайка производится хорошо разогретым паяльником, на жале которого должна оставаться капля припоя. Если расплавленный паяльником припой не удерживается на жале, скорее всего, паяльник перегрет.

Для контроля его температуры лучше пользоваться регулятором напряжения или паяльной станцией. Контакт паяльника с деталью должен быть коротким. После смачивания припоем вывода детали и площадки на плате, паяльник сразу убирается.

Это исключит возможность выхода детали из строя в результате перегрева и обеспечит ровное и красивое растекание капли припоя.

Для пайки плат и электронных компонентов следует выбирать мягкие сорта припоев на основе олова. Требуемую прочность пайки в этом случае обеспечит самый мягкий припой, при этом, его применение облегчит работу и уменьшит тепловую нагрузку на детали.

Поскольку выводы электронных компонентов обычно уже залужены, а дорожки платы выполнены из меди, в качестве флюса можно использовать только канифоль, или её спиртовой раствор.

В каких случаях паять феном не получится

Паяльный фен как правило достигает мощности не боле 500 Вт. Чем меньше мощность, тем меньше можно прогреть площадь платы.

Для массивной платы необходим нижний подогрев. Чаще всего это плита, которая нагревается до 100 – 200 °C. Печатную плату получится равномерно прогреть. А с помощью фена довести до плавления припоя.

Так же можно использовать строительный фен. Он имеет большее сопло, и его мощность может быть до 3000 Вт. Однако, строительный фен тоже не выход. Из-за того, что греется только деталь и небольшое окружающее пространство вокруг, после пайки плата деформирмируется от высокой разницы нагрева, тем самым отрываются выводы от площадок (особенно это кается больших BGA деталей).

Необходимость в демонтаже радиоэлементов возникает в нескольких случаях:

- Демонтаж неисправного элемента;

- Ошибочная установка радиодетали;

- Выпаивание из платы – донора ввиду отсутствия новой микросхемы.

Во всех этих случаях, кроме первого, основные условия – сохранение целостности и рабочего состояния выпаиваемой детали и целостность печатной платы.

Для выполнения этих работ требуется соблюдение аккуратности и несложных правил, которые были разработаны еще тогда, когда большая часть номенклатуры радиодеталей была в дефиците. Остро стоял вопрос, как выпаять дорогую микросхему из платы, не повредив ее.

Ликбез для начинающих

Для выпаивания детали из платы, нужно сделать так, чтобы контакты разогрелись до плавления припоя (примерно 230 °C). Основная ошибка начинающих — место паяльных работ сразу прогревают на 300 — 350 °C.

Например, нужно выпаять микросхему из платы паяльной станцией Lukey 702.

Многие радиолюбители и электронщики выставляют параметры нагрева выше 300 °C.

В первый момент, на деталь действует около 200 °C. На контактах и окружающем месте паяльных работ комнатная температура.Нагрев детали достигает 300 °C, а контакты еще не дошли до 200 °C.На микросхему поступает критическая температура 350 °C. Тем временем, окружающее место пайки неравномерно прогревается, даже если происходят равномерные движения феном по месту пайки. На контактах детали появляется заметная разница температур.400 °C и микросхема начинает зажариваться.

Еще чуть-чуть, и она отпаяется из-за того, что и контакты практически нагрелись до плавления припоя. Но это происходит потому, что плата прогрелась. И в данном случае, это произошло неравномерно. Высокие значения температур приводят к тепловому пробою микросхемы, она выходит из строя. Плата сгибается, чернеет, появляются пузыри из-за вскипевшего текстолита и его составляющих.

Как все-таки без ущерба паять детали?

Нужно проанализировать место пайки и оборудование:

Оценить толщину платы. Чем толще плата – тем сложнее и дольше ее прогревать. Плата представляет собою слои дорожек, маски, площадки и много металлических деталей, которые очень теплоемкие.

- Что находится рядом. Чтобы не повредить окружающие компоненты, нужно их защитить от температуры. С этой задачей справятся: термоскотч, алюминиевый скотч, радиаторы и монетки.

- Какая температура окружающей среды. Если воздух холодный, то плату придется нагревать чуть дольше. Особое значение имеет то, что находится под платой. Не нужно паять на металлической пластине, или на пустом столе. Лучше всего подойдет деревянная дощечка или набор салфеток. И при этом плата должна находиться в одной плоскости, без перекосов.

- Оборудование. Многие паяльные станции продаются без калибровки. Разница между показываемой температуры на индикаторе и фактическая может достигать как 10 °C, так и все 50 °C.

IV. Требования, предъявляемые к комплектации на автоматический монтаж печатных плат

- Упаковка SMDкомпонентов

- Все компоненты должны быть в заводской упаковке с указанием типа, номинала и корпуса.

- Упаковка не должна быть механически поврежденной.

- Поставка комплектации на автоматический монтаж «россыпью» не допускается.

- Для полярных компонентов, обязательна одинаковая ориентация ключа.

- SMDкомпоненты, поставляемые в лентах должны поставляться в катушках и иметь свободный от компонентов участок: Для ленты шириной 8 мм – 30 мм; Для ленты, шириной более 8 мм – 60мм.

- Перфорация ленты должна быть левосторонней.

- Компоненты чувствительные к влаге

- Чувствительные к воздействию влаги компоненты должны поставляться в герметичной упаковке, содержащей заводские индикаторы влажности и пакеты с влагопоглотителем.

- При вскрытии заводской упаковки компонентов данного класса, необходимо указать время пребывания компонентов в разгерметизированном виде.

- Компоненты, чувствительные к статическому электричеству ESD (Electro Static Discharge)

- Компоненты с повреждениями

- Технологический запас компонентов

- Комплектация, состоящая из пассивных компонентов и компонентов в корпусах типа SOT23, SOD80 и аналогичных размеров, должна поставляться с технологическим запасом:

- Лента до 200шт – 20шт

- Лента до 1500шт – 3%

- Лента от 1500шт – 2%

- Комплектация, состоящая из пассивных компонентов и компонентов в корпусах типа SOT23, SOD80 и аналогичных размеров, должна поставляться с технологическим запасом:

III. Основные требования, предъявляемые к печатным платам при автоматическом монтаже

- При проектировании печатных плат учитывать требования стандарта IPC-7351А: «Стандарт: общие требования по конструированию контактных площадок и печатных плат с применением технологии поверхностного монтажа»

- На контактных площадках не должно быть переходных отверстий.

- Промежутки между контактными площадками компонентов с шагом 0,5 мм. необходимо перекрывать маской

- SMDкомпоненты, предназначенные для автоматического монтажа, в файле заказа, должны иметь в центре корпуса точку «PickandPlace».

- По диагональным углам платы расположить реперные точки (2÷3 шт.). Минимальное расстояние от реперной точки до края платы – 5 мм

- Для компонентов с шагом 0,5 и меньше предусмотреть локальные реперные точки.

- Вокруг реперной точки должна бать запрещенная зона для проводников, компонентов, защитной маски в виде круга диаметром в два раза больше самой точки. Обычно диаметр реперной точки – 1 мм.

- На каждой печатной платы должны быть реперные знаки. Расстояние от реперного знака до края печатной платы (технологического поля) должно быть не менее 5 мм.

- Одиночные платы малых размеров необходимо объединять в мультиплицированную заготовку, разделив их методом скрайбирования. Заготовки должны быть одного размера с технологическими полями не менее 10мм.

- При проектировании печатной платы следует стремиться к тому, чтобы располагать тяжелые компоненты с одной стороны печатной платы, для исключения операции приклеивания компонентов.

- SMDкомпоненты с шагом 0,5 мм и менее требуется располагать не ближе 20 мм от края сторон печатной платы или заготовки.

P-CAD или GERBER?

Один из первых вопросов, который возникает при размещении заказа, — вопрос о входном формате файлов. Обычно производитель принимает заказы в любом формате. Но общепринято передавать заказы в формате GERBER. Почему?

Универсальность

Практически любое технологическое оборудование, от сверлильных станков и фотоплоттеров до станков для V-надрезки, «понимает» GERBER в качестве входного формата. В то же время системы проектирования типа P-CAD, OrCAD и т. п. имеют встроенные постпроцессоры для связи проекта с технологическим оборудованием. Но перечень этого оборудования, естественно, охватывает далеко не весь парк машин. Для решения этой проблемы для того же P-CADa написаны гигабайты всевозможных трансляторов и постпроцессоров. Но доверие к ним не полное.

Ответственность

Ответственность за соответствие изготовленной печатной платы проекту несет, как правило, производитель. Но при подготовке производства проект всегда подвергается обработке CAM-CAD: в файл добавляют различные технологические элементы, мультиплицируют, пропускают через разные трансляторы. Это производственная необходимость, но она может невольно внести погрешность в проект заказчика. Например, при мультипликации плат в P-CADe могут пропадать проводники. Конечно, если это произойдет, будет виноват производитель. Но часто эта ошибка провоцируется файлом заказчика, подготовленным в нелицензионной версии P-CADa. Подобных неприятностей можно избежать, используя все тот же GERBER-формат.

Безопасность

Выходной файл любой CAD-системы содержит намного больше информации о проекте, чем GERBER-файл. Вручая, например, РСВ-файлы системы P-CAD производителю, заказчик передает ему свою интеллектуальную собственность, практически подготовленную для дублирования, редактирования и прочих нарушений авторских прав заказчика. В этих файлах, как правило, содержится информация не только о самой печатной плате, но и об установленных на плате элементах, связях между ними и т. п. В то же время GERBER-файл содержит лишь графическую информацию о плате.

Свобода действий

Если заказчик располагает GERBER-файлом своего проекта, он обладает большей свободой действий в выборе производителя печатных плат. Он может размещать заказы и в России, и за рубежом и всегда будет однозначно понят производителем. В случае, например, отличий топологии изготовленной платы от проекта заказчик всегда будет прав.

Необходимо иметь в виду, что все производители размещают на своих сайтах инструкцию по подготовке файлов для передачи в производство. Но предпочтительнее передать производителю свой проект в GERBER-файле. Это сэкономит время и позволит избежать возможных недоразумений.

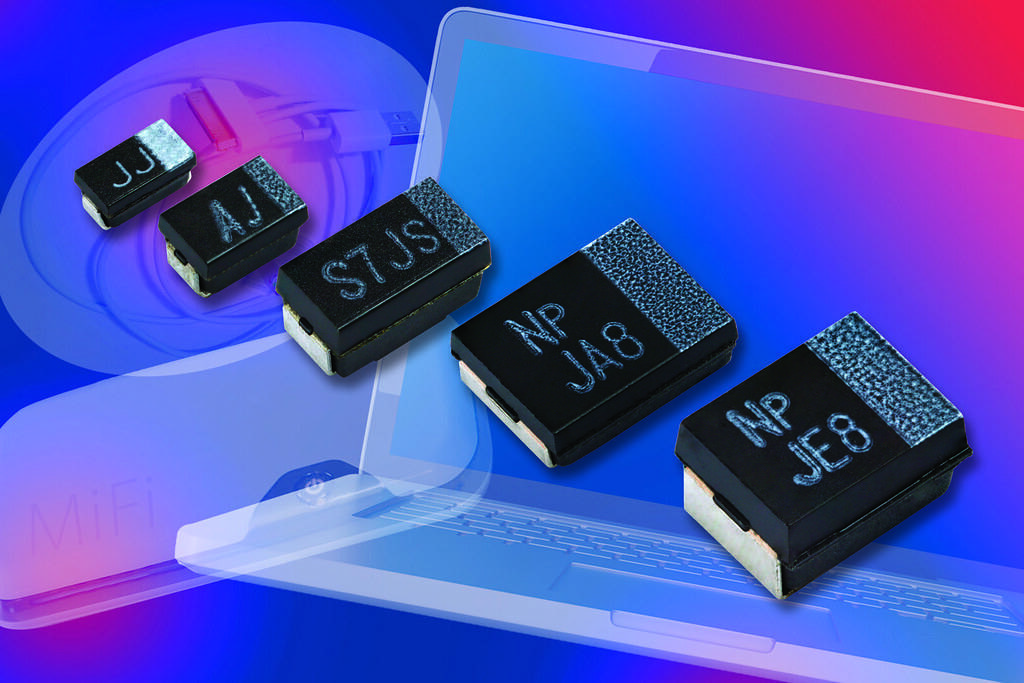

Строение и технология производства

Тантал и алюминий – приоритетные металлы в производстве конденсаторов. Это объясняется возможностью регулировать толщину непроводящего оксидного слоя, что напрямую влияет на емкость. Сам конденсатор состоит из:

- положительного (анод) и отрицательного (катод) электродов;

- диэлектрика – оксидной пленки;

- электролита – токопроводящей среды, в данном случае твердотельной.

Структура конденсатора Отличие тантала от алюминия становится понятно, если разобраться в процессе формирования конденсатора. Первая особенность – анод. Спрессованный танталовый порошок нагревают в вакууме для получения характерной «губки».

Формирование диэлектрика

Диэлектрик получается в результате окисления – на поверхности образуется непроводящая пленка. На этом этапе проявляется преимущество металла: толщину слоя можно контролировать, меняя подаваемое напряжение.

Твёрдотельный электролит

Используется диоксид марганца. Технология производства следующая:

- «Губка» с диэлектрическим танталовым слоем пропитывается марганцевыми солями.

- Структуру подвергают термической обработке. Это нужно для формирования диоксида.

Процедуру повторяют несколько раз до полного покрытия поверхности электролитом.

Особенности катода танталового конденсатора

Внимания заслуживает и отрицательный электрод. Контакт электролита с катодом улучшают при помощи слоя графита, покрытого серебром. Поэтому сам тантал – не единственный редкий и дорогой материал в производстве.

ESR танталовых конденсаторов

Эквивалентное сопротивление (ESR) определяется по частотам:

- низким – по сопротивлению пленки тантала;

- высоким – диоксида марганца.

Сопротивление, а с ним и ESR, во втором случае уменьшается с повышением температуры.

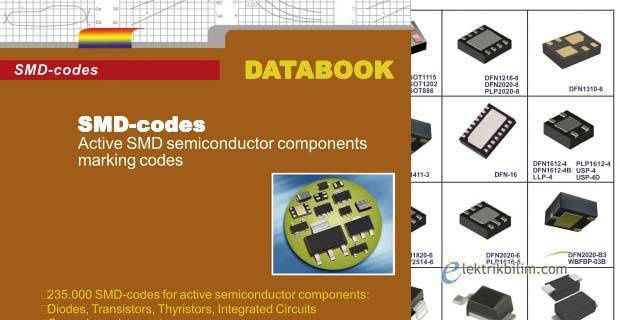

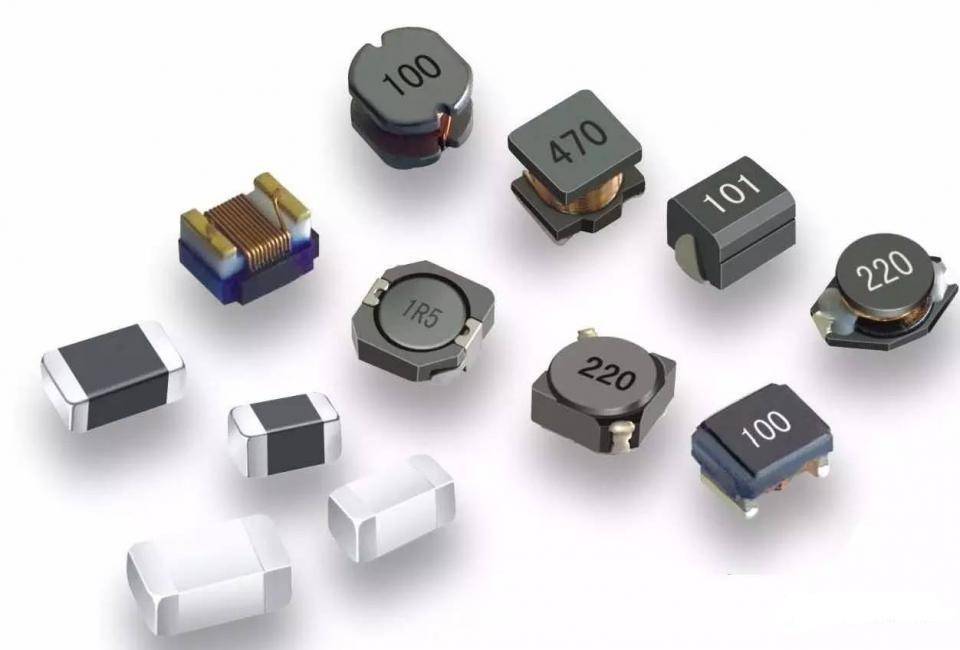

Как определить маркировку SMD

Для определения маркировки используются специальные справочники-определители. С их помощью можно прочитать символьную или цветовую кодировку большинства пассивных и активных элементов импортного или российского производства. Поиск производится по типу корпуса детали, а далее по виду кодировки – цветовой или кодовой.

В справочниках содержится более 15 тыс. кодовых кодировок диодов, компараторов, стабилитронов, транзисторов, динисторов, усилителей, ключей, преобразователей и т.д., размещенных в корпусах SOD, SOT, MSOP, TQFN, UCSP. Расшифровка позволяет получить сведения о назначении чипов, изготовителе, основных показателях, а также о цоколевке выводов.

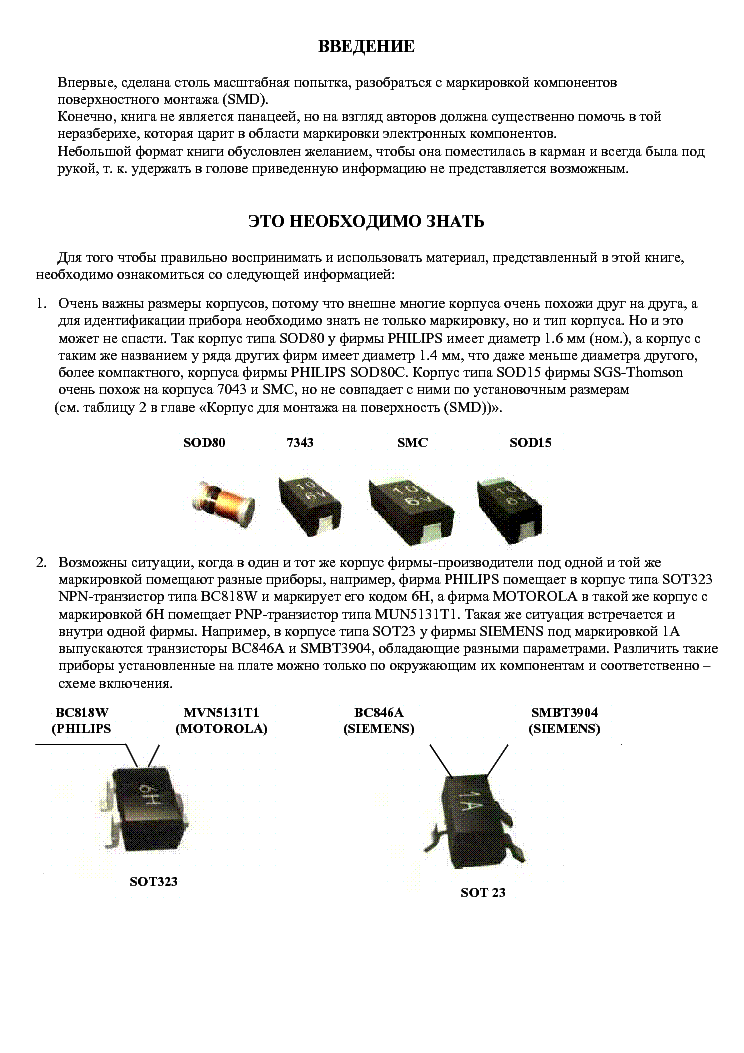

Сложности в расшифровке

Размер и тип корпуса – ключевые параметры маркировки, поскольку многие разновидности изделий имеют практически аналогичный внешний вид. В некоторых случаях и этих параметров недостаточно для идентификации компонента. Например, диаметр корпуса SOD-80 у компании Philips — 1,6 мм. Тогда диаметр детали с аналогичной маркировкой у других производителей – 1,4 мм. Корпус SOD-15 SGS-Thomson сильно похож на модели 7043 и SMC, но не совпадает с ними по заводским параметрам.

Нередко возникают ситуации, когда изготовители в корпусах с идентичной маркировкой выпускают разные детали. Например, Philips производит транзистор BC818W в корпусе SOT-323, маркируя его кодом 6H, а Motorola, в аналогичный компонент с идентичной кодировкой, устанавливает транзистор MUN5131T1.

Проблемы возникают и с цоколевкой поверхностей. Например, SOT-89 у Siemens, Toshiba, Rohm имеет цоколевку 1-2-3, а у Philips в SOT-89 она другая – 2-3-1 и 3-2-1. Аналогичная ситуация и с пассивными деталями. Например, обозначение 103 на чипе, определяет его как резистор, номиналом 10 кОм, конденсатор, емкостью 10 нФ или индуктивность 10 мГн.

В корпусах с идентичным цветовым кодом может производиться серия чипов с неодинаковыми параметрами. Например, Motorola в корпусе SOD-80, маркируемым единым цветным кольцом, производит стабилизаторы с напряжением – от 1.8 до 100 Вт и током – от 0.1 до 1.7 А. Тогда как Philips под аналогичной кодировкой выпускает группу диодов.

Нужно грамотно определять и цвет маркировки. Возникают проблемы с различием некоторых схожих оттенков (бежевый – серый, желтый – оранжевый и т.д.). Кроме этого, многие компании внедряют собственную корпоративную разметку наряду с маркировкой, отраженной в публикациях IEC.