1.3 Подземное хранение газа в России

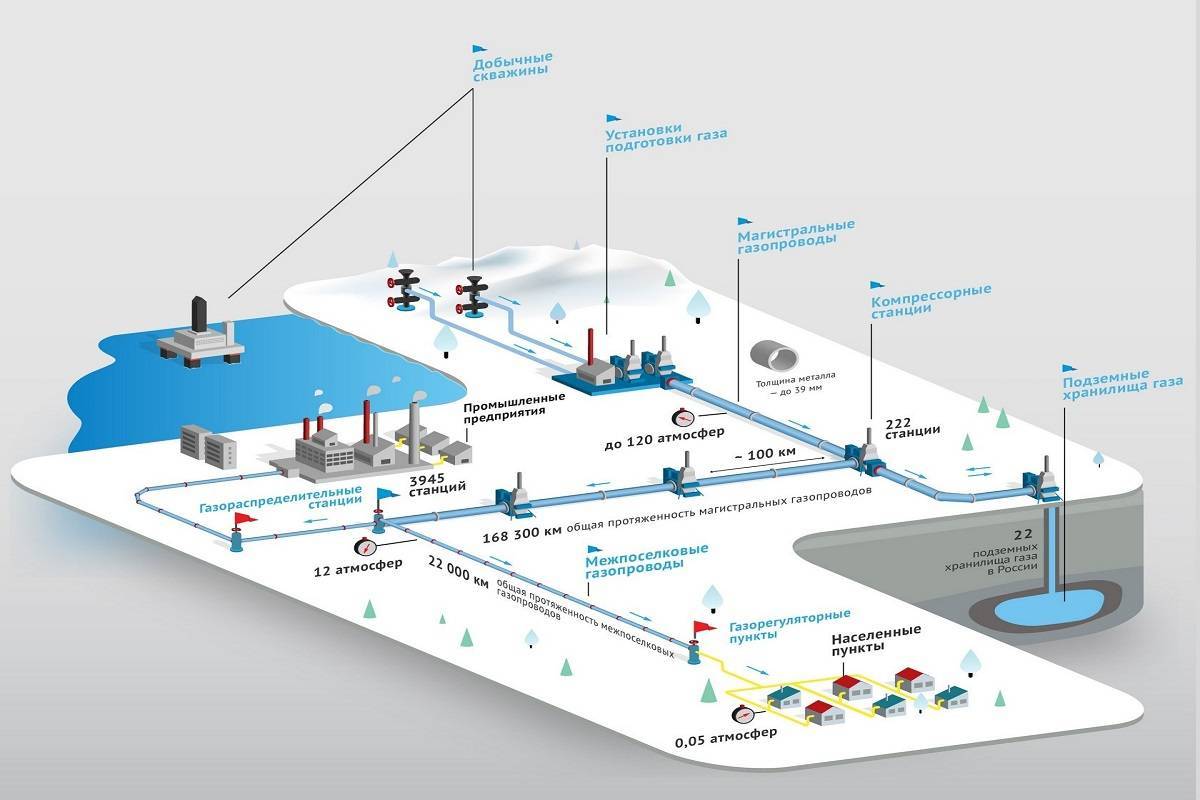

В настоящее время в России создана развитая система подземного хранения газа, которая выполняет следующие функции:

- регулирование сезонной неравномерности газопотребления;

- хранение резервов газа на случай аномально холодных зим;

- регулирование неравномерности экспортных поставок газа;

- обеспечение подачи газа в случае нештатных ситуаций в ЕСГ;

- Создание долгосрочных резервов газа на случай форс-мажорных обстоятельств при добыче или транспортировке газа.

Подземные хранилища газа (ПХГ) являются неотъемлемой частью Единой системы газоснабжения (ЕСГ) России и расположены в основных районах потребления газа.

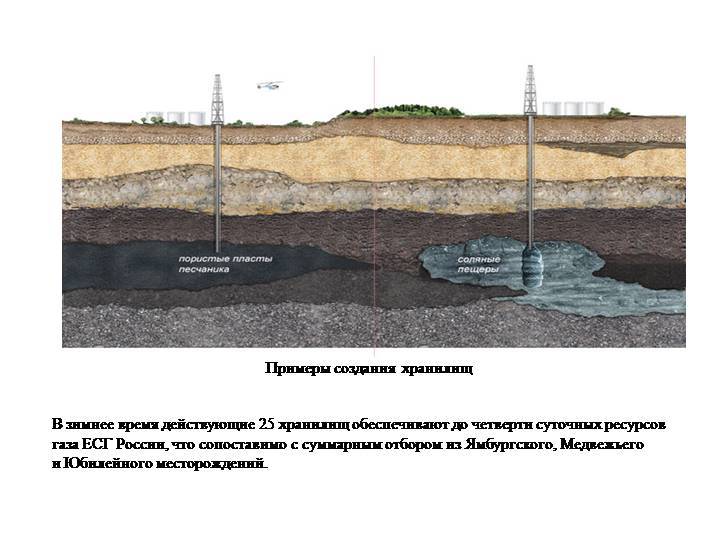

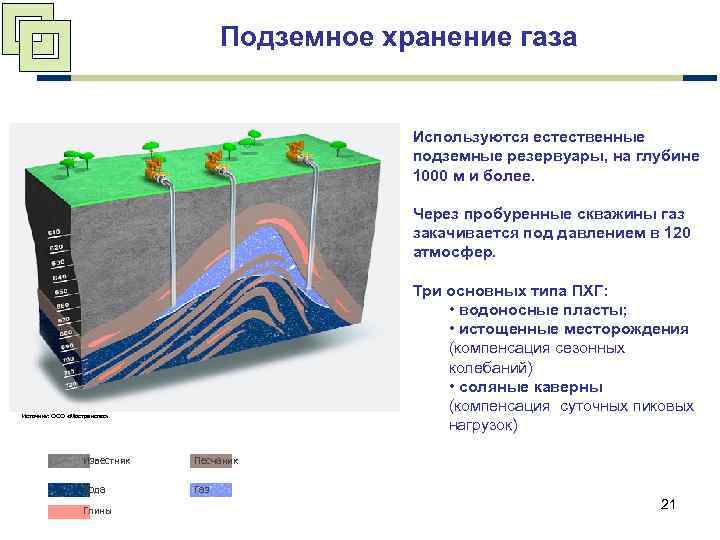

На территории Российской Федерации расположены 25 объектов подземного хранения газа, из которых 8 сооружены в водоносных структурах и 17 — в истощенных месторождениях. Все они показаны на карте, в приложении А.

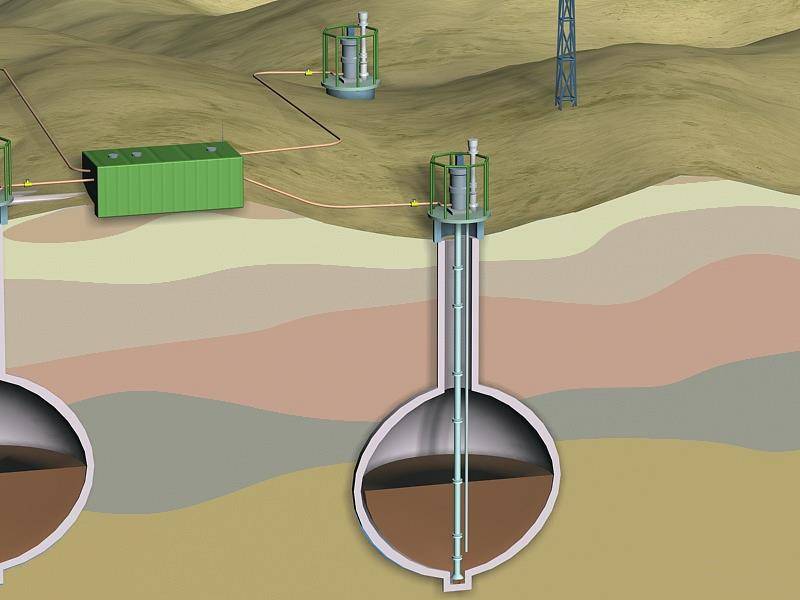

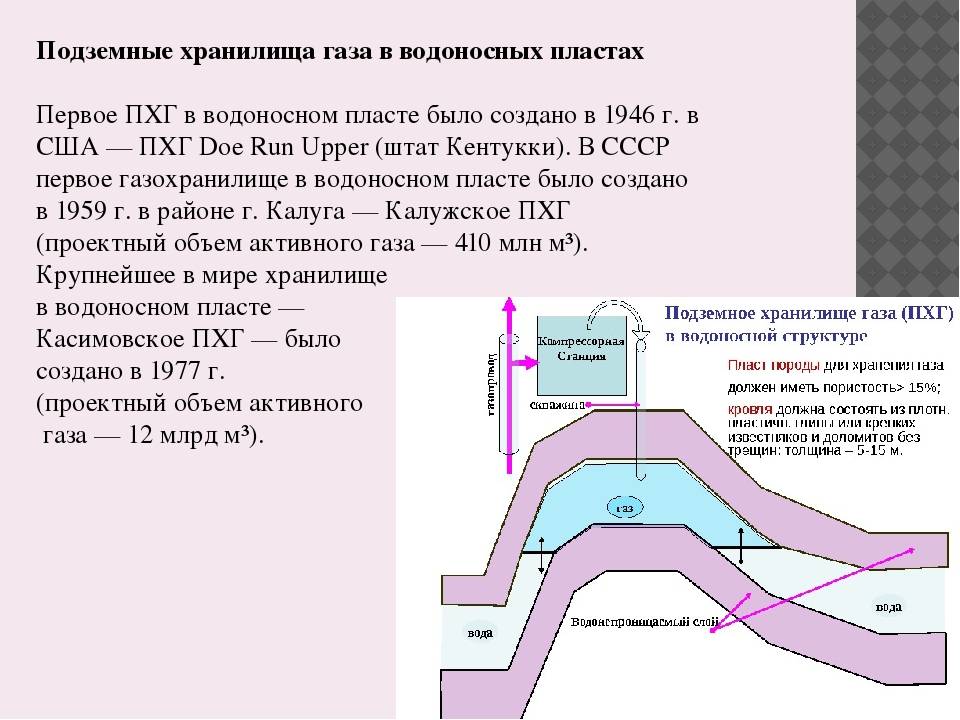

В пределах ЕСГ РФ действует двадцать подземных хранилищ газа, из них 14 созданы в истощенных месторождениях: Песчано-Уметское, Елшано-Курдюмское (два объекта хранения), Степновское (два объекта хранения), Кирюшкинское, Аманакское, Дмитриевское, Михайловское, Северо-Ставропольское (два объекта хранения), Краснодарское, Кущевское, Канчуро-Мусинский комплекс ПХГ (два объекта хранения), Пунгинское, Совхозное. 7 созданы в водоносных пластах: Калужское, Щелковское, Касимовское, Увязовское, Невское, Гатчинское, Удмуртский резервирующий комплекс (два объекта хранения) Кроме того ведется строительство: В водоносных пластах: Беднодемьяновское. В отложениях каменной соли: Калининградское, Волгоградское

Системы хранения газа

Система хранения продукции – это наличие ее резервных запасов в условиях, которые максимально эффективно способствуют ее количественной и качественной сохранности на протяжении определенного промежутка времени.

Хранение газа целенаправленно формируется при компенсировании нерационального газопотребления, улучшения надежности и работоспособности системы снабжения, быстрореагирующего (аварийные происшествия) и народно-хозяйственного (для формирования надежного и точного планирования в случае возникновения стихийных бедствий) резервирования.

Как известно из истории, самый первый случай хранения сырья произошел в России при собирании светильного газа сухой перегонкой каменного угля на газовом заводе в середине 19 в. (1835 — Петербург, 1865 — Москва). Первыми хранилищами ресурса, которые впоследствии получили широкое распространение, считаются газгольдеры, имеющие низкое давление с переменным объёмом (США, 1895).

На практике газ может храниться как в естественном и сжиженном состоянии, так и в виде гидратов. Ключевую роль в снабжении газом объектов народного хозяйства играет подземное хранение газа в ёмкостях, а также в газгольдерах низкого, среднего и высокого давления.

Подземные конструкции для хранения углеводородного сырья играют немаловажную роль в надежном снабжении потребителей. Их функционирование дает возможность выравнивать суточные колебания газопотребления и справляться с пиковым спросом, как правило, во времена зимнего периода.

Так как Россия – одна из стран, которые имеют определенные климатические особенности и удаленность источников ресурсов от конечных потребителей, то ПХГ в государстве особенно ценятся. Не стоит забывать, что на территории РФ активно задействована «Единая система газоснабжения», не имеющая мировых аналогов, в которую входит как неотъемлемая часть комплекс ПХГ.

Металлические резервуары для хранения газа

Металлические резервуары для хранения газа предоставляют возможность на все 100% потребителям использовать природный ресурс. И совсем не имеет значения, какое сейчас время года, колебания температуры. При этом роли не играет и неожиданное возникновение форс-мажорных обстоятельств.

Основы безопасного обращения с баллонами

Перед установкой баллона и подключении его к газовым приборам первое, что необходимо сделать, это убедиться в отсутствии повреждений, ржавчины на корпусе и исправности вентиля.

Использованию полежат только сертифицированные баллоны, поставляемые специализированными организациями, имеющие бумажный паспорт на всех циклах эксплуатации и соответствующую маркировку, нанесённую способом ударного клеймения

Использованию полежат только сертифицированные баллоны, поставляемые специализированными организациями, имеющие бумажный паспорт на всех циклах эксплуатации и соответствующую маркировку, нанесённую способом ударного клеймения

К основным техническим требованиям, которые нужно соблюдать при эксплуатации баллонов, относятся:

- Все баллоны, за исключением одного (пятилитрового для подключения к газовой плите) должны быть установлены в пристройках вне зданий и на расстоянии, не ближе 5 м от входа в них.

- Исключить хранение баллонов в жилых комнатах, подвалах и на чердаках.

- Не размещать баллоны ближе 1 м от нагревательных приборов и 5 м от открытого огня.

К очевидным, но часто забываемым мерам безопасности при пользовании сосудами с газом, следует отнести и принять к неукоснительному исполнению следующие:

- Не подносить к баллону зажженную спичку или зажигалку для того, чтобы проверить утечку газа.

- Категорически исключить применение открытого огня для отогрева редуктора или вентиля. Для этих целей допускается использование только горячей воды.

- При обнаружении газа в помещении не включать никакие электроприборы, в том числе свет, и не отключать их. Температура искры в розетке или выключателе может доходить до тысячи градусов.

- Не пытаться самостоятельно провести ремонт запорной арматуры и других конструктивных элементов баллона.

Кроме этого, нужно строго руководствоваться предписанными производителем временными рамками использования баллонов. Сосуды, выпущенные до декабря 2014 года, можно эксплуатировать в течение 40 лет.

При отсутствии сведений о разрешённом сроке использования газовых баллонов, произведённых после этой даты и не имеющих сопроводительной документации к ним, Ростехнадзор рекомендует принимать за срок годности баллона — 20 лет.

Категорически нельзя переносить газовые баллоны, используя вентиль в качестве удерживающего приспособления. Это может стать причиной разгерметизации или поломки запорного устройства

Категорически нельзя переносить газовые баллоны, используя вентиль в качестве удерживающего приспособления. Это может стать причиной разгерметизации или поломки запорного устройства

Безопасной альтернативой стальным газовым баллонам являются более современные полимерно-композитные сосуды — евробаллоны. Их колбы защищены пластиковым кожухом, не накапливают статическое электричество. Взрывобезопасность композитных баллонов обеспечивается за счёт оснащения их предохранительными устройствами нового поколения — плавкой вставкой и обратным клапаном сброса повышенного давления.

Герметичны ли хранилища?

Утечки топлива являются частыми процессами, избежать которых невозможно. Так как причин слишком много.

Для удобства их делят на 3

- геологические;

- технологические;

- технические.

К группе геологических причин относят неоднородность покрышек ПХГ, наличие тектонических разломов, а также особенности гидродинамики и геохимии. К примеру, газ может просто мигрировать по пласту, и специалисты на это никак не повлияют.

Технологические причины относятся к наиболее частым так, как регулярно случаются ошибки при оценке каких-либо фактов. К примеру, эффективности гидроловушек, запасов газа, происходящих физико-химических процессов.

Нередко, чтобы добраться до нужных пластов применяется бурение скважин. Причем его технология ничем не отличается от аналогичных процедур при попытке добраться к залежам газа, нефти

Технические причины чаще всего связаны с состоянием используемых скважин, с помощью которых осуществляется закачка газа.

Это интересно: Буря — объясняем суть

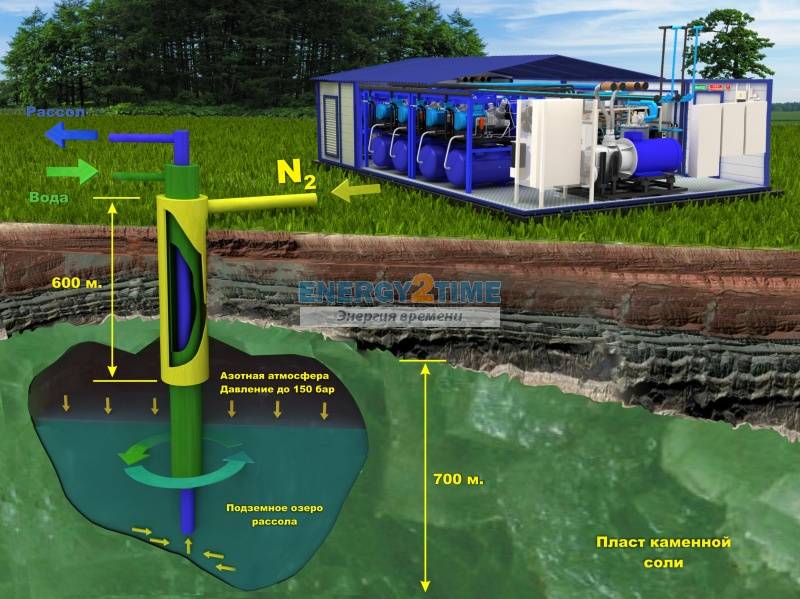

3. Технологическая схема закачки и отбора газа из подземного хранилища

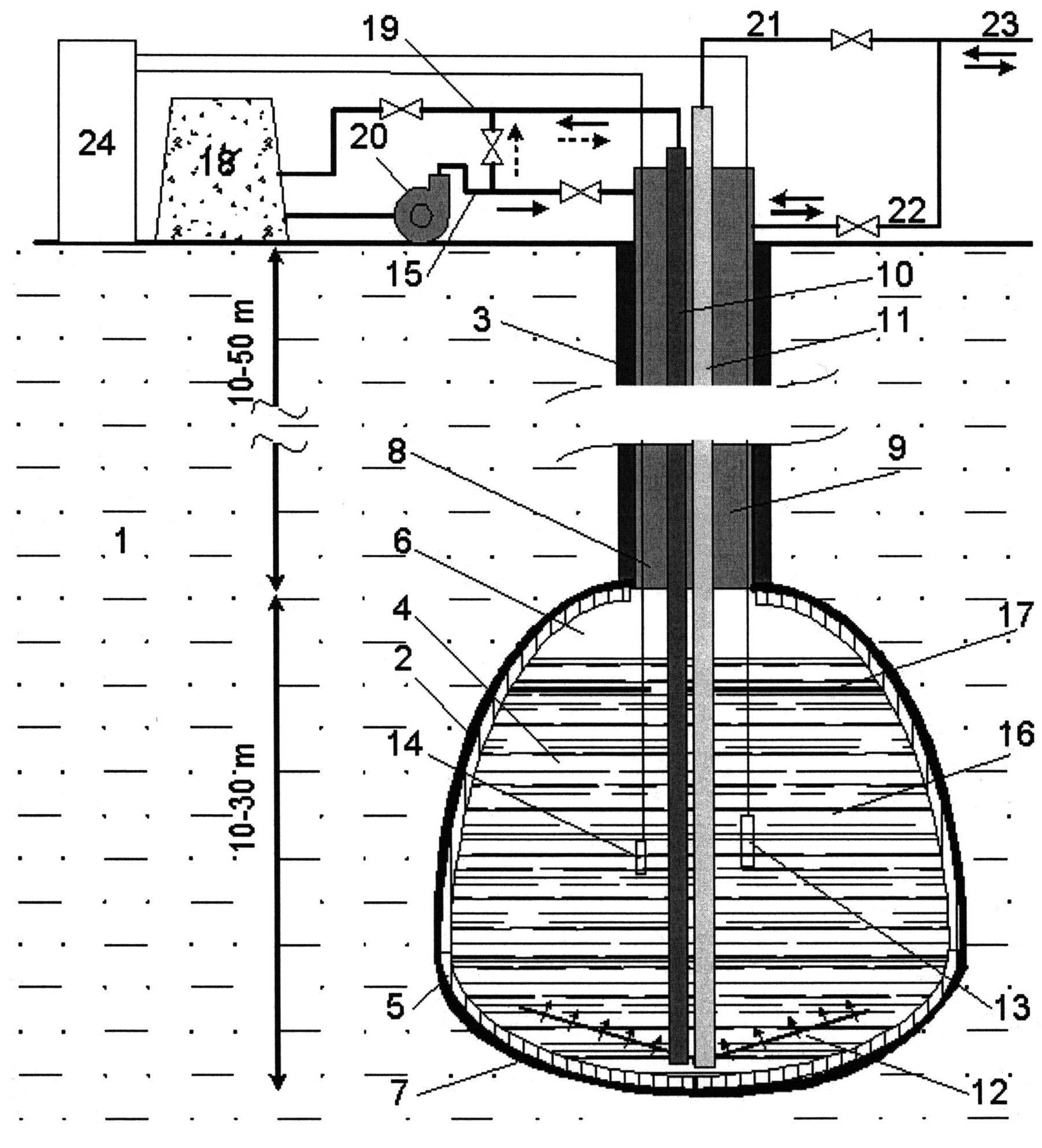

Рассмотрим технологическую схема подземного хранилища газа (рисунок 4)

Рисунок 4 — Технологическая схема закачки и отбора газа из подземного хранилища( 1 — закачка газа; 2 — откачка воды; 3 — отбор газа)

В состав подземного хранилища входят компрессорные цехи, блоки очистки газа и газораспределительные пункты (ГРП).

На газораспределительных пунктах выполняют индивидуальный замер закачиваемого и отбираемого газа из скважин, а также очистку газа при отборе. Очистку газа осуществляют в газовых сепараторах, которые устанавливают на открытых площадках. Расходомеры и клапаны на каждой скважине монтируют в специальном помещении. При закачке газ с давлением 2- 2,5 МПа подают по отводу из магистрального газопровода, очищают в системе пылеочистки 1 и направляют в компрессорный цех 2 на компримирование до давления 12-15 МПа. Поскольку при сжатии его температура резко возрастает, то газ охлаждают в воздушных холодильниках 3 или градирнях. После этого газ поступает на очистку от компрессорного масла. Очистку производят в несколько ступеней: циклонные сепараторы 4 (обычно две ступени), угольные адсорберы 5 и, наконец, керамические фильтры 6. В первой ступени циклонных сепараторов улавливают сконденсированные тяжелые углеводороды и масло, во второй ступени — сконденсированные легкие углеводороды и скоагулированные частицы масла. В угольных адсорберах улавливают более мелкие частицы масла (диаметром 20-30 мкм).

В качестве сорбента используют активированный уголь в виде цилиндриков диаметром 3-4 мм и длиной 8 мм. Сорбент регенерируют паром. Тонкую очистку от масляной пыли проводят в керамических фильтрах, состоящих из трубок, изготовленных из фильтрующих материалов, один конец которых закрыт. Газ, пройдя все стадии очистки, содержит 0,4-0,5 г компрессорного масла на 1000 м 3 газа. Необходимость в этих процессах вызвана опасностью забивания газовых трактов гидратами при положительных температурах (288 К) и уменьшением проницаемости по- ровых каналов у забоя скважины за счет попадания в них частиц масла, что приводит к необходимости увеличения давления закачки и одновременно к уменьшению производительности при росте энергозатрат. Поэтому целесообразно применение поршневых компрессоров без смазки цилиндров, т. е. тех же газомотокомпрессоров или компрессоров с электроприводом, но оборудованных фторопластовыми кольцами с графитовым наполнением, или с использованием центробежных нагнетателей высокого давления с приводом от газотурбинных двигателей.

После очистки от масла и охлаждения газ по газосборному коллектору поступает на ГРП 7, где направляется по отдельным шлейфам в скважины ПХГ 8 с предварительным замером количества закачиваемого газа в каждую нагнетательно-эксплуатационную скважину и накапливается в пористых структурах, оттесняя воду в случае водоносных пластов к краям структуры. Для ускорения процесса оттеснения воды и в случае геологических особенностей структуры целесообразно отбирать воду с краев структуры по разгрузочным скважинам 9 и закачивать ее после дегазации через поглотительные скважины в другие горизонты. ПХГ в истощенных залежах в результате депрессии давления также подвержены обводнению, но здесь обводнение может играть положительную роль, так как уменьшает буферный объем газа в ПХГ. Поэтому в процессе эксплуатации свойства коллектора систематически исследуют через газовые и наблюдательные скважины. В процессе хранения газ насыщается парами воды, поэтому при его выдаче, происходящей со снижением температуры газа, и его охлаждении, в шлейфах необходимо вводить в скважины 8 и шлейфы ингибиторы гидратообразования. хранилище газ закачка скважина

При отборе газ из эксплуатационных скважин поступает на ГРП по индивидуальным шлейфам. Уменьшают давление газа с помощью редуцирующих штуцеров 16. Газ из скважин, поступающий на ГРП по индивидуальным шлейфам, выносит с собой песок и влагу, которые отделяются в сепараторах первой ступени 17, установленных до штуцера по ходу движения газа, и в сепараторах второй ступени 15, установленных после штуцера. После сепараторов газ подают на установку осушки 14, откуда направляют в магистральный газопровод при температуре точки росы. Осушку таза производят диэтиленгликолем. В ПХГ, расположенном в водоносном пласте, вытесненную воду при закачке газа сначала направляют в трапы высокого 13 и низкого 12 давления и далее насосом 10 в бассейн 11, откуда закачивают через поглотительные скважины в более удаленные пласты.

использование

Хранение газа в основном используется для удовлетворения колебаний нагрузки. Газ закачивается в хранилище в периоды низкого спроса и изымается из хранилища в периоды пикового спроса. Он также используется для множества вторичных целей, в том числе:

- Уравновешивание потока в трубопроводных системах. Это выполняется компаниями магистральных трубопроводов для поддержания эксплуатационной целостности трубопроводов, обеспечивая поддержание давления в трубопроводе в пределах проектных параметров.

- Поддержание договорного баланса. Грузоотправители используют хранимый газ для поддержания объема, который они доставляют в систему трубопроводов, и объема, который они забирают. Без доступа к таким хранилищам любая ситуация дисбаланса повлечет за собой серьезный штраф.

- Выравнивание производства в периоды колебания спроса. Производители используют хранилища для хранения любого газа, который не сразу продается, обычно летом, когда спрос низкий, и доставляют его в зимние месяцы, когда спрос высок.

- Спекуляция на рынке . Производители и маркетологи используют хранение газа в качестве спекулятивного инструмента, храня газ, когда они считают, что цены вырастут в будущем, и затем продают его, когда он действительно достигнет этих уровней.

- Страхование от непредвиденных происшествий. Хранение газа можно использовать в качестве страховки, которая может повлиять на добычу или доставку природного газа. Сюда могут входить природные факторы, такие как ураганы , или неисправность производственных или распределительных систем.

- Выполнение нормативных обязательств. Хранение газа в определенной степени обеспечивает надежность газоснабжения потребителя при минимальных затратах, как того требует регулирующий орган. Вот почему регулирующий орган контролирует уровни складских запасов.

- Снижение волатильности цен. Хранение газа обеспечивает товарную ликвидность в рыночных центрах. Это помогает сдерживать волатильность и неопределенность цен на природный газ .

- Компенсация изменения спроса на природный газ. Газовые хранилища приобретают все большее значение в связи с изменением спроса на природный газ. Во-первых, традиционные поставки, которые раньше удовлетворяли зимний пик спроса, теперь не успевают за ними. Во-вторых, в летний период наблюдается рост пикового спроса на природный газ из-за выработки электроэнергии на газовых электростанциях .

Источник данных.

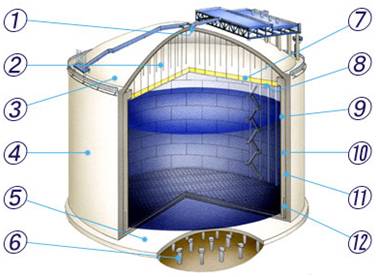

Конструкции резервуаров для хранения СПГ

Конструкция широко применяемого в мире железобетонного резервуара с замкнутой наружной оболочкой:

- Подкладка крыши

- Подвеска

- Железобетонная крыша

- Боковая стенка из портландцемента

- Железобетонная стена основания

- Железобетонные сваи

- Изоляция крыши

- Подвесная платформа

- Внутренний корпус

- Теплоизоляция стенки резервуара

- Подкладка

- Вторичная перегородка

Резервуары для хранения СПГ могут отличаться по конструкциям применяемых крыш. В зарубежной практике наибольшее распространение получили конструкции крыш, собираемые и свариваемые из отдельных элементов на днище резервуара с последующим пневмоподъемом в проектное положение. В конструкции с самонесущей внутренней крышей избыточное давление газа воспринимается внутренним резервуаром. В межстенное пространство подается инертный газ, например азот, который сушит теплоизоляцию в процессе эксплуатации. Для хранения азота используют специальный газгольдер.

Резервуары для хранения СПГ могут отличаться по конструкциям применяемых крыш. В зарубежной практике наибольшее распространение получили конструкции крыш, собираемые и свариваемые из отдельных элементов на днище резервуара с последующим пневмоподъемом в проектное положение. В конструкции с самонесущей внутренней крышей избыточное давление газа воспринимается внутренним резервуаром. В межстенное пространство подается инертный газ, например азот, который сушит теплоизоляцию в процессе эксплуатации. Для хранения азота используют специальный газгольдер.

В мировой практике также широко распространена конструкция подвесной плоской крыши. Принципиальное отличие такой конструкции от конструкции с самонесущей внутренней крышей заключается в том, что пары продукта свободно проникают в межстенное пространство через зазор между крышей и стенкой или через специальные отверстия в подвесной крыше.

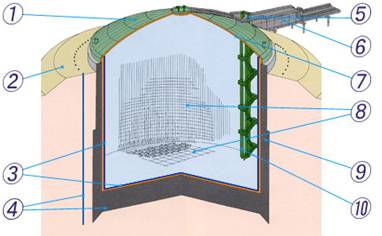

Разновидностью наземных изотермических резервуаров являются металлические вертикальные цилиндрические резервуары, заглубленные в грунт, обычно на высоту корпуса (это делается по соображениям безопасности, для того, чтобы максимальный уровень взлива продукта не превышал уровня поверхности земли).

Схема конструкции заглубленного изотермического резервуара:

- Железобетонная крыша

- Стальная крыша

- Подвесная платформа

- Теплоизоляция из стекловаты

- Не содержащая фреона твердая полиуретановая изоляция

- Мембрана из нержавеющей стали, содержащей 18% Cr и 8% Ni

- Железобетонная стенка

- Железобетонная шпунтовая стенка

- Боковой подогреватель

- Железобетонное дно

- Подогреватель основания

- Основание из гравия

Различают два типа конструкции заглубленных изотермических резервуаров: с подвесной платформой и с крышей, имеющей внутреннюю изоляцию. Заглубленные резервуары принципиально не отличаются от наземных резервуаров открытой установки, но из-за необходимости проведения сложных и трудоемких земляных работ, устройства специальных фундаментов с дренажем и гидроизоляцией более дороги, хотя вместе с тем более надежны, особенно в районах с повышенной сейсмичностью. Заглубленные резервуары не нуждаются в обваловании, и обязательное пространство между резервуарами и объектами, чтобы обезопасить объекты, относительно небольшое, что позволяет сохранить место.

Заглубленный резервуар с подвесной платформой:

- Купольная крыша

- Подвесная платформа

- Берма (горизонтальная площадка на откосе)

- Изоляция на подвесной платформе

- Изоляция стенки и днища

- Подогреватель

- Насосная площадка

- Трубопроводная обвязка и эстакада

- Мембрана

- Стенка и основание

- Каркас поршневого насоса

Заглубленный резервуар с крышей, имеющей внутреннюю изоляцию:

- Купольная крыша

- Берма (горизонтальная площадка на откосе)

- Изоляция стенки и днища

- Подогреватель

- Насосная площадка

- Трубопроводная обвязка и эстакада

- Изоляция крыши

- Мембрана

- Стенка и основание

- Каркас поршневого насоса

С точки зрения безопасности резервуары СПГ с двойной стенкой, внутренний резервуар которых изготовлен из стали с содержанием никеля 9%, а внешний из предварительно напряженного бетона, имеющий обкладку от утечек на внутренней поверхности, бетонную крышу и днище, с системой защиты углов и днища – это эффективное, а также долговечное экономическое решение.

Внутренний резервуар выполнен из стали с 9%-ным содержанием никеля, отличающейся высокой упругостью, необходимой для хранения криогенных жидкостей. Внешний резервуар представляет собой бетонное сооружение, состоящее из железобетонной фундаментной плиты, стенки из преднапряженного бетона и железобетонной крыши. Бетонный резервуар дополнительно облицован изнутри углеродистой сталью, для того чтобы была возможность сбора жидкости в случае протечки. Нижняя часть облицовки может быть выполнена из стали с 9%-ным содержанием никеля (из соображений безопасности). Теплоизоляционный слой между внутренней и внешней стенкой предотвращает температурную компенсацию.

Конструкция резервуаров обеспечивает поддержание СПГ в холодном состоянии. Расчетная температура хранения составляет –165°С.

1.4 Характеристика ПХГ в России

Техническое перевооружение, реконструкция и расширение действующих объектов хранения, а также строительство новых ПХГ — одна из стратегических задач «Газпрома». Так, к сезону отбора 2015-2016 гг. планируется увеличение максимальной суточной производительности до 819,6 млн куб. м.

Задачи в области долгосрочного развития системы подземного хранения газа в России определены Генеральной схемой развития газовой отрасли на период до 2030 г. и направлены на увеличение суточной производительности ПХГ по отбору и объемов оперативного резерва газа в них.

В 2011 г. «Газпромом» утверждена Программа развития ПХГ Российской Федерации на период 2011-2020 гг., предполагающая увеличение суточной производительности до 1,0 млрд куб. м. В 2012 г. из российских ПХГ отобрано 44,3 млрд куб м газа, закачано 44,1 млрд куб. м газа, в том числе 100 млн куб. м буферного газа (Невское ПХГ).

Максимальная суточная производительность зафиксирована 20 декабря 2012 г. — 670,7 млн кубометров в сутки.

Характеристика ПХГ в России приведена в таблице 1.4.1

Таблица 1.4.1 — Характеристика ПХГ

По состоянию на 31 декабря | |||||||

2007 | 2008 | 2009 | 2010 | 2011 | 2012 | ||

Количество объектов подземного хранения газа в России, ед. | 25 | 25 | 25 | 25 | 25 | 25 | |

Объем активной емкости по обустройству, млрд куб. м | 64,94 | 65,20 | 65,20 | 65,41 | 66,70 | 68,16 | |

Количество эксплуатационных скважин на ПХГ, ед. | 2618 | 2615 | 2601 | 2564 | 2602 | 2621 | |

2. Оборудование подземных хранилищ газа

К основному оборудования подземных хранилищ газа относятся:

- подземный резервуар

- обсадная колонна

- холодильник

- маслоотбойник

- компрессор

- узел замера газа

- фильтр сепаратор

- пылеуловитель

- установка осушки газа

- сепаратор

- теплообменник

Обсадная колонна — предназначена для крепления буровых скважин, а также изоляции продуктивных горизонтов при эксплуатации; составляется из обсадных труб путём последовательного их свинчивания (иногда сваривания).

Обсадные трубы, применяемые при бурении нефтяных и газовых скважин, изготовляются в основном из стали с двумя нарезанными концами и навинченной муфтой на одном конце (иногда безмуфтовые с раструбным концом).

Пример приведен на рисунке 1.

Рисунок 1 — Обсадная колонна

Теплообменные аппараты подразделяются:

- по назначению: на теплообменники (Т), холодильники (X), конденсаторы (К),испарители;

- конструктивно: на аппараты с неподвижными трубными решетками (тип Н), с температурным компенсатором на кожухе (тип К), с плавающей головкой (тип П) и с U-образными трубами (тип У);

по типу применяемых труб: гладкие трубы (Г), трубы с накатными кольцевыми канавками — диафрагмированные трубы (Д).

Кожухотрубчатые теплообменники представляют собой аппараты, выполненные из пучков труб, скрепленных при помощи трубных решеток и ограниченных кожухами и крышками с патрубками.

Трубное и межтрубное пространства в аппарате разобщены, а каждое из них может быть разделено перегородками на несколько ходов. Для повышения эффективности теплообмена оборудование может комплектоваться разнообразными интенсификаторами теплообмена, устанавливаемыми как в трубное пространство, так и в межтрубное.

Внутреннее устройство теплообменного аппарата зависит от проводимого в аппарате процесса и подбирается индивидуально под условия Заказчика. В аппаратах, предназначенных для проведения теплообменных процессов между газами, в межтрубном пространстве могут быть установлены специальные перегородки для увеличения турбулентности газового потока и повышения эффективности теплообмена.

Оборудование изготавливается для проведения всех видов теплообменных процессов. Пример теплообменника приведен на рисунке 2.

Рисунок 2 — Теплообменный аппарат

Фильтр — сепаратор газовый(рисунок 3) предназначен для подготовки природного газа к транспорту:

- на промысловых дожимных компрессорных станциях (ДКС) для защиты компрессорного оборудования от капельной влаги и механических примесей;

- при подготовке газа абсорбционным методом для улавливания капельной жидкости на выходе из установки подготовки газа;

- для тонкой очистки природного газа перед подачей на газотурбинную электростанцию;

- для защиты технологического оборудования, наиболее чувствительного к попаданию мелких аэрозолей и механических примесей;

- для очистки закачиваемого в пласт природного газа от компрессорного масла, уносимого из поршневых компрессоров на ПХГ;

- для предотвращения уноса гликолей на установках осушки газа.

Транспортировка

Подготовка газа к транспортировке

Несмотря на то, что на некоторых месторождениях газ отличается исключительно качественным составом, в общем случае природный газ – это не готовый продукт. Помимо целевого содержания компонентов (при этом целевые компоненты могут различаться в зависимости от конечного пользователя), в газе содержаться примеси, которые затрудняют транспортировку и являются нежелательными при применении.

Например, пары воды могут конденсироваться и скапливаться в различных местах трубопровода, чаще всего, изгибах, мешая таким образом продвижению газа. Сероводород – сильный коррозионный агент, пагубно влияющий на трубопроводы, сопоуствуеющее оборудование и емкости для хранения.

В связи с этим, перед отправкой в магистральный нефтепровод или на нефтехимический завод газ проходит процедуру подготовки на газоперерабатывающем заводе (ГПЗ).

Первый этап подготовки – очистка от нежелательных примесей и осушка. После этого газ компримируют – сжимают до давления, необходимого для переработки. Традиционно природный газ сжимают до давления 200 — 250 бар, что приводит к уменьшению занимаемого объема в 200 — 250 раз.

Далее идет этап отбензинивания: на специальных установках газ разделяют на нестабильный газовый бензин и отбензиненный газ. Именно отбензиненный газ направляется в магистральные газопроводы и на нефтехимические производства.

Нестабильный газовый бензин подается на газофракционирующие установки, где из него выделяют легкий углеводороды: этан, пропан, бутан, пентан. Данные вещества также являются ценным сырьем, в частности для производства полимеров. А смесь бутана и пропана – уже готовый продукт, используемый, в частности, в качестве бытового топлива.

Газопровод

Основным видом транспортировки природного газа является его прокачка по трубопроводу.

Стандартный диаметр трубы магистрального газопровода составляет 1,42 м. Газ в трубопроводе прокачивается под давлением 75 атм. По мере продвижения по трубе, газ, за счет преодоления сил трения, постепенно теряет энергию, которая рассеивается в виде тепла. В связи с этим, через определенные промежутки на газопроводе сооружаются специальные компрессорные станции подкачки. На них газ дожимается до необходимого давления и охлаждается.

Для доставки непосредственно до потребителя от магистрального газопровода отводят трубы меньшего диаметра — газораспределительные сети.

Газопровод

Транспортировка СПГ

Что делать с труднодоступными районами, находящимися вдали от основных магистральных газопроводов? В такие районы газ транспортируется в сжиженном состоянии (сжиженный природный газ, СПГ) в специальных криогенных емкостях по морю, и по суше.

По морю сжиженный газ перевозится на газовозах (СПГ-танкерах), судах оборудованных изотермическими емкостями.

СПГ перевозят также и сухопутным транспортом, как железнодорожным, так и автомобильными. Для этого используются специальных цистерны с двойными стенками, способными поддерживать необходимую температуру определенное время.

Выводы и полезное видео по теме

Приложенный ниже видеоматериал посвящен теме создания ПХГ для сглаживания неравномерного потребления топлива, которое будет поставлять газопровод «Сила Сибири».

Подземные газовые хранилища являются наиболее надежным и выгодным способом нивелирования неравномерного потребления газа и его стабильной подачи при форс-мажорах. А самое интересное, что за это нужно благодарить не человеческий гений, а природу, предусмотрительно создавшую подходящие для этого пласты пород.

Вы лично принимали участие в создании подземных хранилищ для газа и хотите дополнить изложенный выше материал полезными сведениями? Или заметили несоответствие в фактах? Оставляйте свои замечания и комментарии – блок обратной связи расположен ниже под статьей.